运用UG系统设计蜗轮蜗杆减速机的流程。传统的蜗轮蜗杆减速机设计通常以些设计手册作依据,根据经验并运用公式进行设计,在设计中存大很大的局限性。通常设计与制作过程不平行,如果设计出来的RV减速机零部件装配失效,只能重新设计、重新装配来检验产品的合规性。为了提高RV减速机设计的质量和效率,本文又蜗轮蜗杆减速机设计为例,利用UG软件实现RV减速机的设计、建模、装配。根据已经建立的三维零件模型,UG的各种应用功能模块既可以对模型进行装配仿真操作、创建二维工程图,也可以对模型机构进行运动仿真、尺寸干涉检查和运动干涉检查,及时发现RV减速机设计中的错误,还可以根据模型设计工装夹具,进行加工处理,直接生成数控程序,用于蜗轮蜗杆减速器的加工。这种可视化设计和分析,大大提高了设计成本和提高了设计质量。

蜗轮蜗杆减速机的装配体中共有18个零件组成,包括蜗轮、蜗轮轴、蜗杆轴、上箱体、下箱体、轴承、端盖、挡油板等。UG装配模块中有两种装配模式:自底向上装配和自向下装配。本文中装配所采用的装配模式是第种,即自底向上。下面简单介绍RV减速机的装配过程:先以蜗杆轴为基准,将轴承、挡油板零件装配好,再将蜗轮轴装配起来,然后将装配好的蜗杆轴与蜗轮轴装配到下箱体上,再将窥视孔上的盖子装配好,后再将螺栓和定位销钉装配上,这样整个蜗轮蜗杆减速机装配就完成了。装配完成后,生成爆炸图。

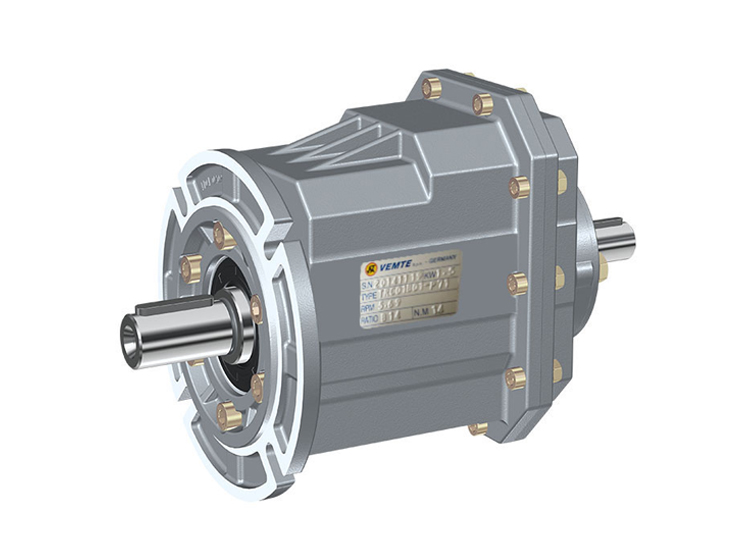

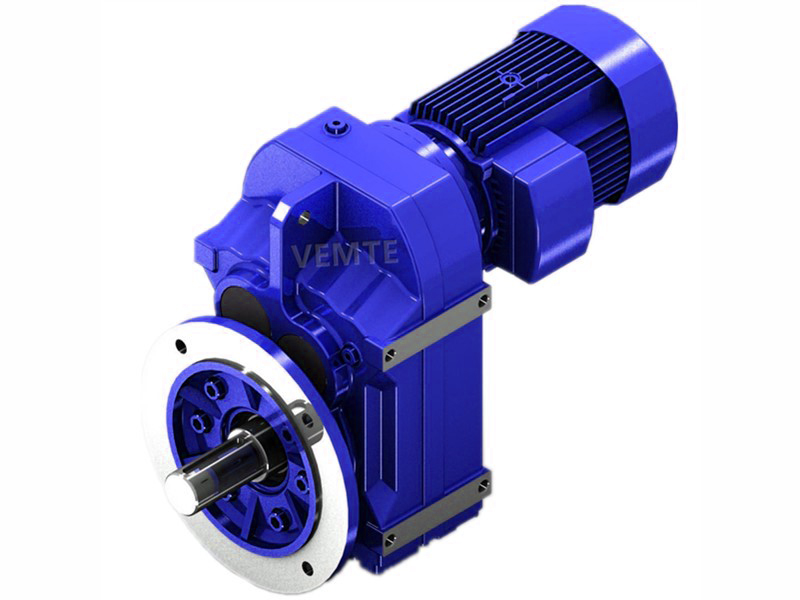

装配干涉检验和分析:当RV减速机装配完成时,并不完全肯定这个装配没有出错的地方。比如装配时,两个部件在空间位置上有重合的情况我们称为干涉。般可以通过装配干涉分析报告来确定在装配时是否发生干涉。运动分析模块也可以进行机械的干涉分析,通过跟踪零件的运动轨迹,分析RV减速机零件的速度、加速度、作用力、反作用力和力矩等。运动分析模块的分析结果可以指导修改零件的结构设计和调整齿轮比或调整零件的材料等。http://www.vemte.com/Products/sifujiansuji.html