蜗轮蜗杆减速机高性能润滑油的研制。蜗轮蜗杆减速机,其结构特点决定了其滑动速度大、润滑条件差,RV减速机的润滑状态主要是边界润滑,但随着设备向高速重载方向发展,现在油品已不能满足发展的需要,蜗轮蜗杆减速机润滑油的品质表现有以下几个问题:铜蜗轮磨损大、润滑油氧化安定性能差、分水性不理想。本研究是在分析现有油品的基础上,选用了高性能添加剂、摩擦改进剂、防锈剂和抗乳化剂进行复配试验、筛选,找到种高性能润滑油新配方,这种配方不仅添加剂剂量小,而且抗磨性能、抗氧化性能和抗乳化性能优于之前的RV减速机润滑油。

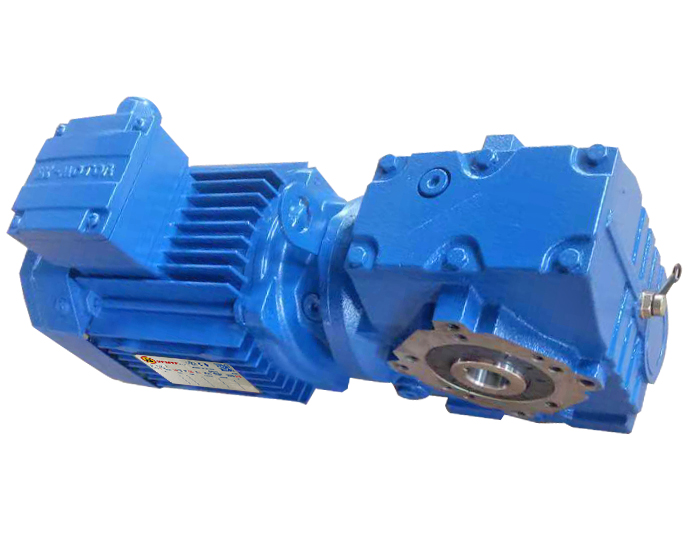

对于高性能RV减速机的蜗轮油,胶合已不是主要矛盾,性能的主要指标应该是磨损量,即以降低磨损量作为评定蜗轮蜗杆油的标准。现在的蜗轮蜗杆减速机润滑油通常是在基础油中加入油性剂、摩擦改进剂和定量的极压剂以达到减小磨损的目的,但由于斜齿轮减速机蜗轮蜗杆油采用钢铜摩擦副,这就要求,极压剂和油性剂要求化学活性低,避免较高的活性使齿面发生化学腐蚀和点蚀,因此选用高性能添加剂以及添加剂合理复配非常重要,使磨损量降到小。

根据过去的实践经验,机械设备规定了油温的高界限,不得超越,由于蜗轮蜗杆减速机传动时滑动速度大、发热量高,油箱内的温度经常会保持在 50摄氏度以上,在高温工作环境中的RV减速机,油温还会进步升高,润滑油中含有很多添加剂,这些添加剂氧化安定性差、高温分解,油品由于氧化会促使油品酸化和腐蚀性增加,油脱吸而起不到润滑作用,RV减速机蜗轮齿面将胶合。油品由于温度的影响会铜磨损加剧,因此油品的抗氧化性能非常重要。如果油品中加入高性能添加剂,添加剂在啮合区与金属表面反应,生成化学吸附膜和化学反应膜,化学吸附膜是添加剂与金属表面以化学键形式的连接生成金属皂,需要更高的温度才能使键遭到破坏而失效。极压抗磨添加剂在局部高温下与金属表面反应,生成抗压强度高和抗剪切强度低的反应膜,保护了金属表面。这说明,啮合区的局部高温,反而有利于反应膜的形成。http://www.vemte.com/Products/nrvjiansuji.html

下一篇:影响RV减速机的传动精度的因素上一篇:齿轮减速机噪声与轴承的关系