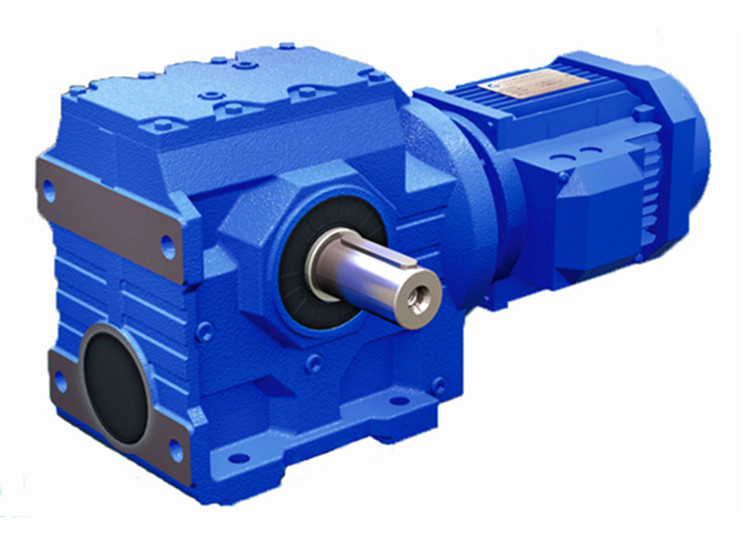

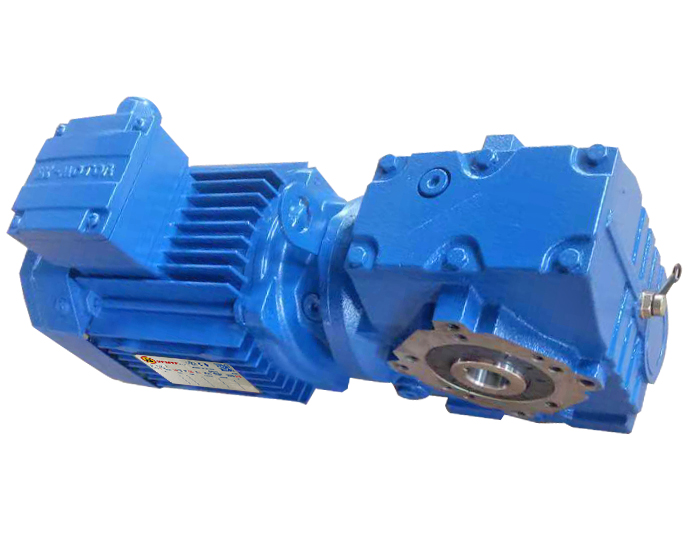

S37减速机生产厂家齿轮损坏修理。大多数的齿轮损坏后,都不采用修理的方法来修复,而是控制定的报废标准,超过标准则更换新齿轮,对于未超过报废标准的齿轮,可以用刮刀或油石清除齿面的毛刺,重新换用新的润滑油等达到以缓减损伤的目的。更换的标准按蜗轮蜗杆减速机的用途和有关技术标准确定。对损坏的小齿轮都是进行更换。对于圆周速度超过8米/秒和斜齿轮磨损的均应成对更换,对于大模数、大型齿轮应修换结合。大模数蜗轮蜗杆减速机齿轮的局部断齿,可用气焊进行堆焊,然后经回火再加工成准确的齿形。S系列减速机大型齿轮磨损后,采用变位法修理效果很好,即在修复时采用高变位传动,加工齿轮时,改变刀具与轮坯相对位置,使变位法修理效果很好;即在修复时采用高变位传动,加工齿轮时,改变刀具与轮坯的相对位置使变位齿轮的主要参数,与原齿轮相同。改变的是齿圆或齿根圆尺寸相应加大,齿厚部分尺寸改变。在对大小齿轮传动中,小齿轮通常采用正变位,齿根变厚,强度和寿命提高。

将蜗轮蜗杆NMRV减速机加热的左偏心套从热油炉里吊出,装入圆柱滚子轴承外圈,待冷却后达到过盈配合要求。将加热的已装入个圆锥滚子轴承外圈的右偏心套从热油炉里吊出,装入轴内。将另外圈敲合。因中箱体与下箱体连接后太高,上传动大小齿轮试装不方便且不安全,需在修理车间内搭中箱体脚手架,降低蜗轮蜗杆减速机高度便于试装上传动大小齿轮,测量蜗轮蜗杆减速机啮合情况。将上传动高速齿轮轴部件整体吊入中箱体内,调整S系列减速机偏心套安装位置。将轴上的轴承盖和内档板安装到位。测量两端轴承间隙。初装时,隔圈宽度有余量,所以较紧。这是上传动转轴定位轴承间隙要求示意图。因箱体、偏心套、轴承和轴都是新的,而轴向间隙靠隔圈的宽度尺寸来保证,所以,隔圈的宽度尺寸先放大些,待轴承盖试装预紧后,测量出蜗轮蜗杆减速机轴承盖与箱体的间隙尺寸,后,S系列齿轮减速器隔圈的宽度尺寸定为18.80毫米,箱体与轴承盖预留0.20毫米间隙。

在蜗轮蜗杆减速机正常操作情况下出现的任何异常现象(如电流增高、温度升高、振动加剧、噪音加大等等)或从监控设备上反映出的报警信号,均表明S系列减速机系统工作不正常。应立即通知负责维护的工作人员进行处理,以防S系列减速机故障进步恶化,并由此直接或间接地导致严重的身体伤害或设备损坏。如果有疑问,请立即切断电源!安装的准备工作和完成步骤:驱动装置的起吊设备必须与驱动装置的重量相匹配。蜗轮蜗杆减速机基础(基座)的尺寸和防震等要合适。减速器或齿轮电机的安装要坚固,无支柱。场地要确保有足够的通风量,利用螺纹孔与轴端装配固定。,避免冲击齿轮轴(会造成轴承损坏!)S系列减速机输出轴与被驱动设备之间好选用柔性联轴节连接。在起动电机前,应先在轴端上装配输出元件或牢固的滑键。安装轴装蜗轮蜗杆减速机时,应使用带橡胶缓冲器的扭力板手。http://www.vemte.com/Products/S57jiansuji.html

将蜗轮蜗杆NMRV减速机加热的左偏心套从热油炉里吊出,装入圆柱滚子轴承外圈,待冷却后达到过盈配合要求。将加热的已装入个圆锥滚子轴承外圈的右偏心套从热油炉里吊出,装入轴内。将另外圈敲合。因中箱体与下箱体连接后太高,上传动大小齿轮试装不方便且不安全,需在修理车间内搭中箱体脚手架,降低蜗轮蜗杆减速机高度便于试装上传动大小齿轮,测量蜗轮蜗杆减速机啮合情况。将上传动高速齿轮轴部件整体吊入中箱体内,调整S系列减速机偏心套安装位置。将轴上的轴承盖和内档板安装到位。测量两端轴承间隙。初装时,隔圈宽度有余量,所以较紧。这是上传动转轴定位轴承间隙要求示意图。因箱体、偏心套、轴承和轴都是新的,而轴向间隙靠隔圈的宽度尺寸来保证,所以,隔圈的宽度尺寸先放大些,待轴承盖试装预紧后,测量出蜗轮蜗杆减速机轴承盖与箱体的间隙尺寸,后,S系列齿轮减速器隔圈的宽度尺寸定为18.80毫米,箱体与轴承盖预留0.20毫米间隙。

在蜗轮蜗杆减速机正常操作情况下出现的任何异常现象(如电流增高、温度升高、振动加剧、噪音加大等等)或从监控设备上反映出的报警信号,均表明S系列减速机系统工作不正常。应立即通知负责维护的工作人员进行处理,以防S系列减速机故障进步恶化,并由此直接或间接地导致严重的身体伤害或设备损坏。如果有疑问,请立即切断电源!安装的准备工作和完成步骤:驱动装置的起吊设备必须与驱动装置的重量相匹配。蜗轮蜗杆减速机基础(基座)的尺寸和防震等要合适。减速器或齿轮电机的安装要坚固,无支柱。场地要确保有足够的通风量,利用螺纹孔与轴端装配固定。,避免冲击齿轮轴(会造成轴承损坏!)S系列减速机输出轴与被驱动设备之间好选用柔性联轴节连接。在起动电机前,应先在轴端上装配输出元件或牢固的滑键。安装轴装蜗轮蜗杆减速机时,应使用带橡胶缓冲器的扭力板手。http://www.vemte.com/Products/S57jiansuji.html

下一篇:F27减速机组合机床铸件原理上一篇:R137减速机的扭转强度原理