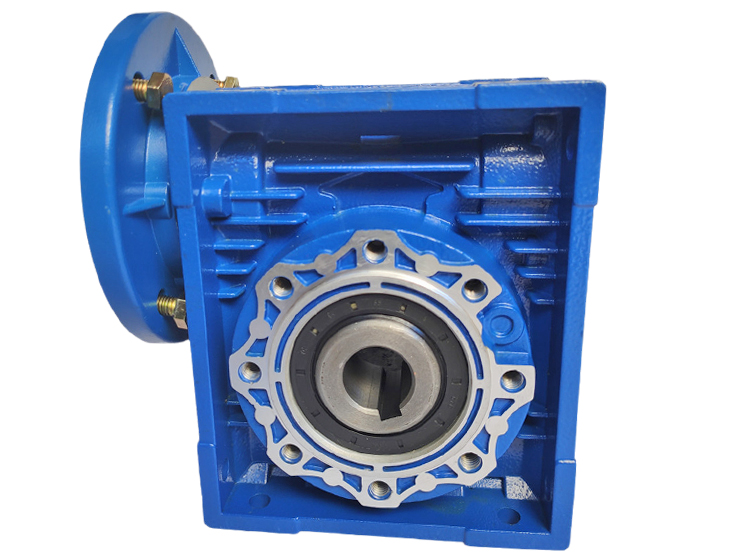

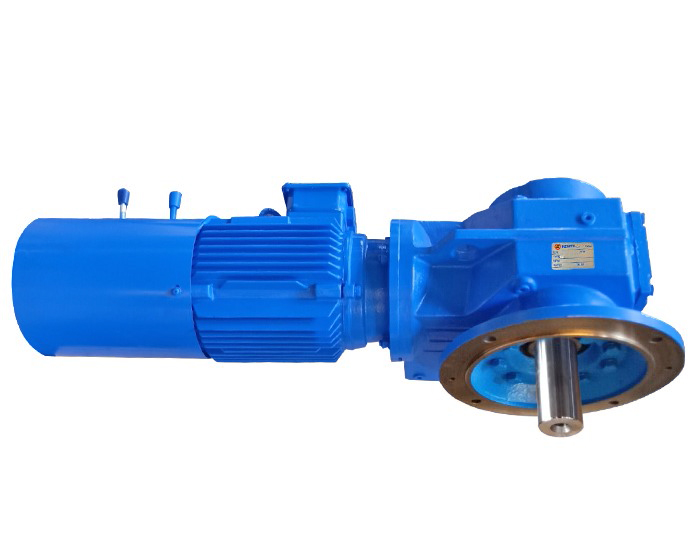

飞刀加工RV减速机蜗轮的原理及方法。由于材料和结构上的原因,蜗轮蜗杆减速机中蜗杆的螺旋齿面强度比蜗轮的要大,所以失效形式经常发生在蜗轮的齿面上。在加工过程中,RV减速机的蜗轮有时发生过切而造成磨损严重,或是加工完成后的蜗轮齿面不平滑出现棱角,使RV减速机蜗杆齿面和蜗轮齿面啮合不是理想的线接触,而是离散点接触,从而形不成似面接触的形式。为了克服这种现象的发生,本文从理论出发,提出采用飞刀加工蜗轮的方法来克服蜗轮磨损严重的情况,并严格按照蜗轮蜗杆减速器的啮合原理设计出理论飞刀齿形,得出的飞刀齿形各点坐标值,利用Matlab软件在数据方面的可视化将其转化为图像,为蜗轮制造精度及效率提供新型有效的方法。

飞刀的齿形应在与被加工蜗轮相啮合的蜗杆螺旋表面上,为了在使用过程中满足齿间隙的要求,刀头齿高应比理论齿高出0.2m,其中m为蜗轮蜗杆减速机中蜗杆的模数。飞刀在刀杆上安装方法般有两种:种是按法向安装,即将飞刀的前刀面安装在等于原工作蜗杆的法向截面内;种是按轴向安装,飞刀前刃刀面与刀杆的轴向截面平行。若是按轴向安装,则得到飞刃的齿廓线为直线,其齿形角等于RV减速机蜗杆的轴向齿形角,这种方法的优点就是简单易操作,但是由于其切削条件较差,导致加工出来的蜗轮齿形精度不准确,不能达到工作的需求。对于中小模数蜗轮应用较多的方法就是将飞刀按法向安装,这可使两侧切削刃都是零前角,大大改善了切削条件,但是这种安装方法的飞刀齿形已不是直线,而是与工作蜗杆螺旋线的法向截面相同,故需要计算阿基米德蜗杆的法向截形方程。http://www.vemte.com/bpdj.html