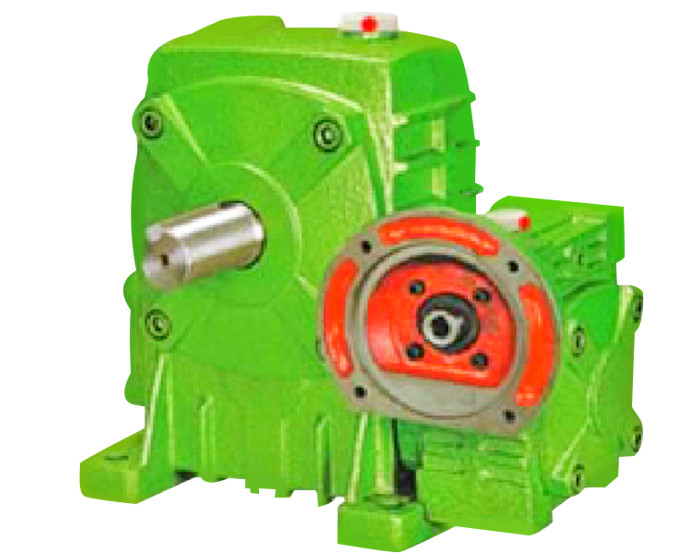

变换蜗轮工作角度延长NMRV050减速机寿命。连铸钢坯的剪切是由机械式剪切机来完成的,而机械式剪切机采用交流绕线式导步电动机传动,经三角皮带带动飞轮,为长期单方向运行。当剪切连铸钢坯时,通过离合器将已储能的飞轮与NMRV050减速机和偏心轮连接在起进行剪切。机械式剪切机用蜗轮蜗杆减速机的蜗轮常常是次性用至报废,而真正因磨损失效的齿廓只是其全齿数的小部分,少数蜗轮虽曾做过工作角度变换,却因没有统标准而收效不大。而采用变换蜗轮工作角度的方法使蜗轮可得到多次利用,即可延长RV减速机中蜗轮的的更换周期。延长其使用寿命,经济效益显著。

根据RV减速机蜗杆副的受力特点,要求轮齿具有很强的抗弯强度。为提高蜗杆的抗冲击能力,要求蜗杆副的瞬时接触线较平坦,接触面积大,使负荷能够沿轮齿齿长方向均布。蜗轮工作行程实际在90度转角范围内,工作时间仅为0.5秒,在这样短时间而受冲击负荷的情况下,蜗轮蜗杆难于形成动压油膜,如果不易形成润滑油膜的话,会加速了齿面的磨损,使蜗轮蜗杆减速箱的使用寿命降低。

针对上述要求和问题,在设计蜗杆副时应遵循以下原则:为了扩大RV减速机中蜗轮蜗杆的啮合区,即提高重合系数,以降低单位齿面压力,并使瞬时接触线趋于平坦、密集,RV减速机的变位系数应略小于零,这样虽然诱导法曲率有所减小,蜗轮齿根有较小的削弱,但总的来看还是改善了蜗轮齿根的受力状态,提高了蜗轮蜗杆伺服减速机轮齿的抗弯,抗冲击能力。般情况下压力角为23o+/-1 o,考虑到加强蜗杆副齿根部的强度,应选偏大值。所以压力角取24o. 蜗轮轮缘材料要求机械性能好,而且摩擦系数小,因此选用含镍的锡青铜。RV减速机中的蜗杆采用低碳合金钢,并进行表面渗碳淬火。考虑到蜗杆副环境温度较高,又不易形成油膜,应采用喷油润滑,而且考虑到蜗杆副的粘度和抗压性,应比般工作条件下蜗杆副高1-2个等。http://www.vemte.com/Products/rvjiansuji.html