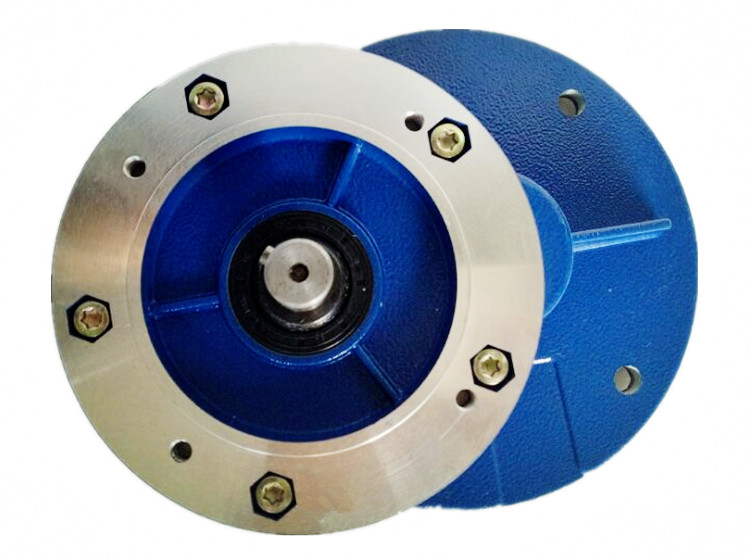

柱塞泵传动装置NMRV040减速机非正常磨损原因分析。某合成氨厂氨回收单元配备有两台卧式柱塞泵,该泵由立式电机通过蜗轮蜗杆减速机减速后驱动。N型曲轴和偏心轮将旋转运动改变为连杆的往复运动;曲轴头在插座内旋转,轴向由 2个M8螺栓紧固。插座与调节阀杆由 4个M8螺栓连接,蜗轮减速机上调节阀通过推、拉插座,带动在蜗轮套和偏心轮内滑动的N型曲轴,使偏心轮的偏心距产生变化而改变泵柱塞行程,RV040减速机蜗杆、蜗轮减速而且还改变旋转方向。

该泵运行一段时间后会出现蜗轮蜗杆减速机温度升高、振动、噪音逐渐加大的现象;电流持续升高,且不停波动,严重时泵行程变小,需倒泵检修。解体检查发现:NMRV040减速机润滑油中铜屑较多,连杆大头瓦、插座衬套 (青铜衬套 )磨损严重超标,分别与偏心轮、N型曲轴的配合间隙高达0.6mm、0.5mm(技术要求为 0.15mm),蜗轮蜗杆减速机已无法使用。曲轴头外圆磨损轴向有一道道的深槽、划痕;轴头两紧固螺栓断裂,并造成螺丝螺纹孔变大,已无法正常装配使用。

通过对旧零部件现状分析和判断认为:由于该调节阀杆尺寸较细长,直线度难以保持,而且与插座系螺栓连接,经过几次拆装、调校后很难保持同轴度。因此,泵柱塞行程调节时原设计的微调过程发生了变化,常出现调节滞后和卡涩现象,频繁的轴向位移使曲轴和RV040蜗轮蜗杆减速机蜗轮套内孔之间产生偏磨、卡涩等异常磨损。由此使润滑油温升高,润滑油氧化变质加快,粘度降低,并使摩擦表面分子间产生扩散、吸附,引起表面材料的结构变化,金属软化,颗粒脱落进入润滑油中。NMRV040蜗轮减速机蜗轮蜗杆啮合面就产生摩粒运动,局部油膜遭到破坏,造成非正常磨损。如此形成恶性循环,润滑条件不断劣化,使连杆衬套与偏心轮、曲轴头与插座配合处不断磨损、脱落、间隙超标,振动、噪音明显加剧、变大,并使N型曲轴头两连接螺栓承受较大力矩,造成松动或疲劳断裂。

改造措施及效果:为了彻底消除由于异常调节而产生的卡涩和磨损,进行了技术改造。1.将调节阀拆除,测绘、加工一件止推盘和定位板,将止推盘与插座一起紧固使N型曲轴轴向定位。调整插座位置并由 4条M8×160螺栓与定位板连接紧固,根据所需流量使柱塞行程固定(可调节定位螺栓改变行程 ),吸收塔液位由入口阀门微调控制,可取得较好的液位平衡。这样就消除了曲轴在偏心轮和NMRV040蜗轮蜗杆减速机蜗轮套内频繁的轴向滑动,仅剩 3个部位的旋转摩擦,三点一线的同轴度保持的较好。2 .在N型曲轴头和插座之间选用装配两套滚动轴承(插座内孔略加工),用其游隙补偿三点之间的不对中量。偏磨、卡涩产生的异常磨损和偏心力矩基本消失,泵运行时的温度、振动将降低。

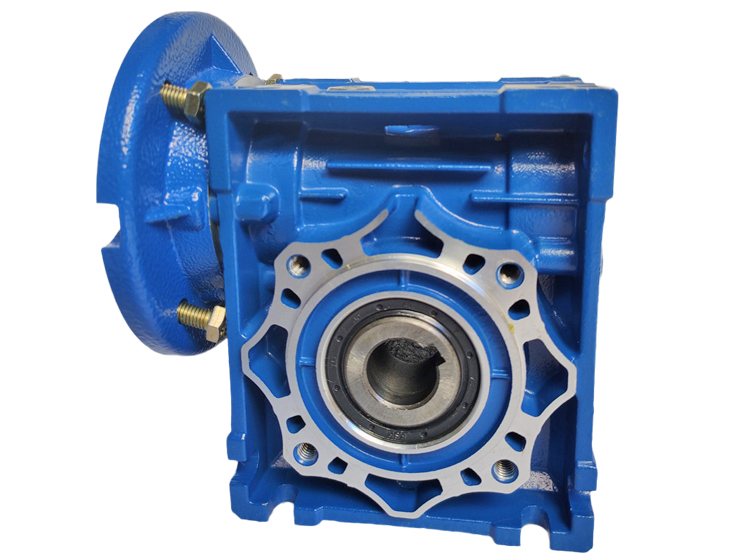

NMRV075减速机

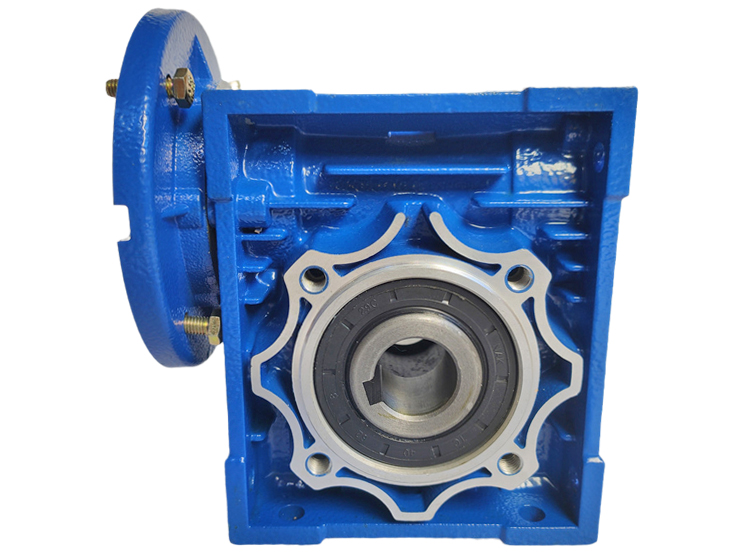

NMRV075减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

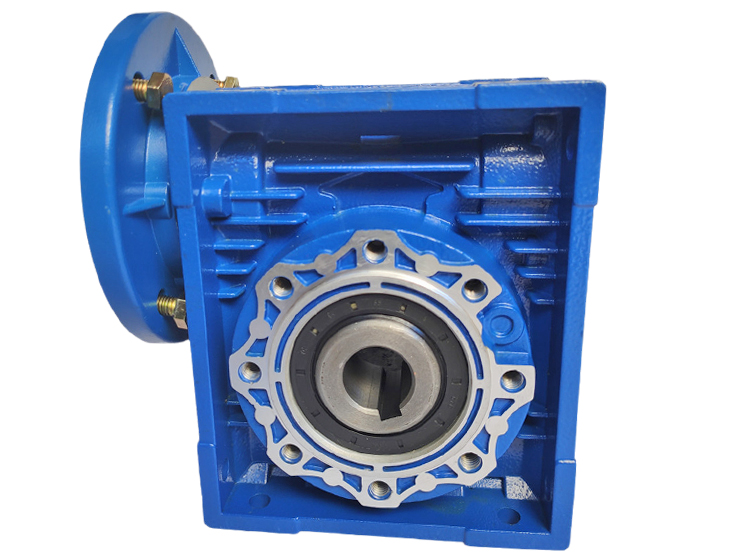

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV040减速机

NMRV040减速机 NMRV050减速机

NMRV050减速机 NMRV063减速机

NMRV063减速机