有效解决NMRV063/090-Y90-1.5KW减速机蜗杆径向偏差的方法。某轧钢厂中厚板投入了粗轧机列,实现了双机架轧制,产品规格和产量都有了很大的飞越。粗轧机机械压下部分,主要由两台压下蜗轮蜗杆减速机以及相关液压平衡系统组成。在生产过程中,压下辊缝控制、板型精度控制等数据,主要来源于分别安装在轧机传动侧及操作侧的两台压下RV减速机蜗杆轴端的压下编码器,编码器使用的好坏直接制约了生产。自2015年下半年,粗轧机压下蜗轮蜗杆减速机开始出现蜗杆径向偏差现象,生产时间越久,幅度越来越大,径向达到1~2毫米,运行稳定性劣化,蜗轮蜗杆减速器振动及噪音明显,而径向偏差还会影响编码器内置的轴承负载,直接影响了编码器的正常使用,高峰时一个月损坏了两个编码器,对生产造成不必要的损失。

效果验证:对调整后的RV减速箱蜗杆轴向位移进行检测,达到了0.6~1.0毫米,效果显著,满足了现场使用的要求。对改进后的编码器心轴使用情况进行了跟踪,跳动量可有效控制在0.20毫米之内。编码器的平稳运行得到了极大的提升,使用至今未出现任何异常现象。粗轧机压下机械蜗轮蜗杆减速机经过检修后,振动和噪音大幅度降低,设备稳定性大大提高,说明工作人员对编码器心轴的结构改进是成功的。不仅降低对安装人员技术水平的要求,安装精度由配件的结构形式和加工精度来保证,而且还杜绝因为人为的因素造成事故的发生,有效保障了设备的正常运转。http://www.vemte.com/Products/nmrv063jsj.html

NMRV075减速机

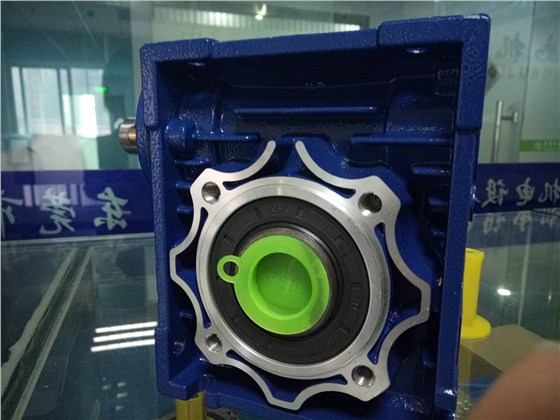

NMRV075减速机 NMRV系列蜗轮蜗杆减速机

NMRV系列蜗轮蜗杆减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 NMRV025减速机

NMRV025减速机