众所周知,硬齿面减速机齿轮的强度设计是从考虑润滑条件的齿面压力和齿根强度两个方面进行的。随着技术的发展和计算机的应用,世界传动技术的发展趋于采用硬齿面。据统计,由于硬齿面齿轮的采用大大地促进了机器的重量轻、小型化和质量性能的提高,使机器工作速度提高了一个等级。如高速线材轧机的轧制速度从过去的30m/s以下提高到90-120m/s。采用硬齿面齿轮传动使传动装置的体积大大地减少,可以降低制造成本,一某轧机主减速机为例进行比较:硬齿面中氮化硬齿面,由于氮化层深度很浅,不适合作低俗重载齿轮传动,而且氮化工艺本身的成本较贵,所以很少采用。表面淬火(如高、中频或火焰淬火)的淬硬层与非淬硬层过渡界面明显,硬齿面减速机硬度的分布剃度太大,同时淬硬质量不均匀,齿根淬硬困难,易生成表面裂纹,齿面硬度较低(HRC55左右)所以应用也逐渐减少。深层渗碳、淬火磨削的高精度硬齿面齿轮,精度高、表面硬度高(HRC58+4),齿面硬化层均匀等多方面的优点,特别适用于低速重载齿轮传动。它表面硬度高,接触强度比调质齿轮成倍增长,而弯曲强度比调质齿轮约增加50%以上。

为了提高硬齿面减速机齿轮的承载能力,利用计算机对齿轮的几何参数和变位系数,进行优化设计。由于表面硬化技术的采用,齿轮承载能力得到提高,LUS通过多年生产实践认为:对于齿轮齿面应力的计算,对小型齿轮,用赫兹应力公式还可以,它基于齿面接触区的最大表面压缩。而对于大模数、大直径的齿轮、用赫兹公式计算齿面压应力强度,则不能真实反映齿轮的实际受力情况。因为随着模数的增大,硬齿面减速机齿高和齿轮当时接触半径增大,应力的危险点已不在齿轮硬化层的表面层,而是在内部的某一个深度。例如:中心距A=1000(mm),I=3的齿轮箱的大齿轮,应力危险齿面以下应力分布及其强度计算的研究,提出了“三向应力理论“:齿面以下受三向单个应力组成的合成应力作用,应用主延伸假设得到包括齿面应力在内的齿截面的应力分布曲线。能确切地反映齿面啮合时的应力状态。

计算硬齿面减速机齿根应力,主要考虑轮齿啮合时的弯曲强度、压缩应力、剪应力、齿轮热处理效应及装配时产生的内应力。用计算机对齿面齿根合成应力的计算,综合考虑接触强度和弯曲疲劳强度,确定齿轮的几何参数、材料、许用疲劳强度及齿轮的硬度曲线和齿面的硬化层深度。-VEMTE编辑http://www.vemte.com/Products/xiaoxingjiansuji.html

更多硬齿面减速机图纸参数请致电热销电话:15818497138

TRC硬齿面斜齿轮减速机

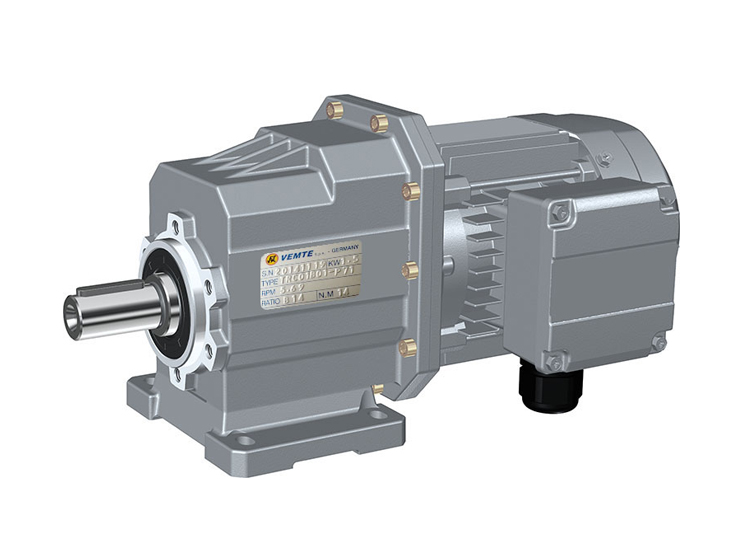

TRC硬齿面斜齿轮减速机 TRC02减速机 VEMT铝壳齿轮减速机

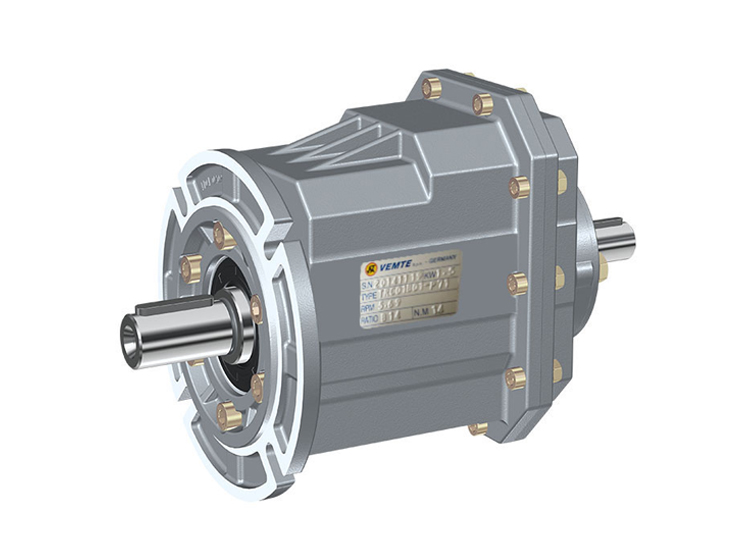

TRC02减速机 VEMT铝壳齿轮减速机 TRC04减速机 VEMTtrc齿轮减速箱

TRC04减速机 VEMTtrc齿轮减速箱 TRC01减速机 VEMT硬齿面齿轮减速器

TRC01减速机 VEMT硬齿面齿轮减速器 TRC03减速机 VEMT硬齿轮减速机

TRC03减速机 VEMT硬齿轮减速机