小型NMRV63蜗轮蜗杆减速机箱体的加工方法。一般情况下,人们主要使用镗床来加工蜗轮蜗杆减速机箱体,当RV减速机箱体的外形尺寸较小且有一定批量时,用镗床加工效率不高,费用较大,于是我们设计了一套工装夹具,可以利用一般车、铣设备快速加工这类箱体,在保证加工精度的前提下高效而廉价。问题的提出:因为生产的需要,要求蜗轮蜗杆减速机体积小巧,其中有一种箱体大致情况如下:箱体轮廓尺寸:160mm*120mm*93mm, 此箱体的尺寸较小,精度要求高且有一定批量。开始时采用了镗床加工,发现由于箱体尺寸相对机床台面太小,工件不能通过旋转工作台经一次装夹而完成所有孔的加工,二次装夹时RV减速机蜗轮孔轴线与蜗杆孔轴线垂直度不易保证,如果采用小型数控镗床加工则费用较高,不适合批量生产。

只要蜗轮蜗杆减速机的箱体端面与定位块靠紧,箱体底面与夹具板面贴紧,则中心距以及蜗轮孔轴线与蜗杆孔轴线的垂直度就可以保证。工装的锥柄在车蜗杆孔以及蜗轮孔时,因旋转轴保持一致,故可以保证RV减速机蜗杆孔系及蜗轮孔系的同轴度。加工工艺:铸造毛坯,加工表面单边留量3-4毫米。按零件图划好各加工孔中心线、边界线以及各加工表面位置并分配余量。按线铣底面基准,找正蜗轮蜗杆减速机箱体轴线;按车直径72毫米孔及端面视图安装夹具,拆掉车蜗轮立板及定位板,以底面、挡边定位,车直径为72毫米的孔,按线车端面至要求;拆掉立板装上定位块,以底面及车好的端面定位,车RV减速机的蜗杆孔及端面至图纸尺寸。装上车蜗轮立板,定位基准不变,车蜗轮孔及端面至图纸尺寸。按照零件图纸做各丝孔,去毛刺。

精度检测及成本统计:抽检10个零件,各主要精度点的实测数据,零件精度均满足图纸要求。采用本夹具完全可以保证零件的加工精度,同时车床加工的廉价与高速也得以体现,较好地解决了批量小型蜗轮蜗杆减速机箱体的加工问题。http://www.vemte.com/Products/nmrv063jsj.html

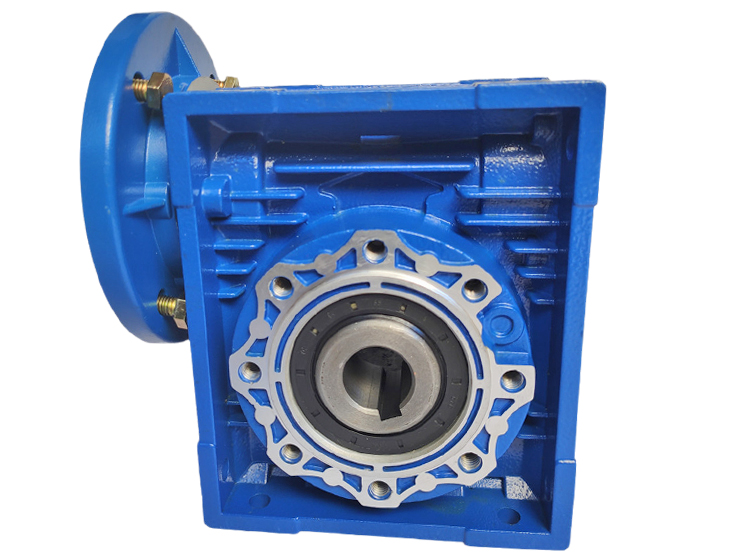

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

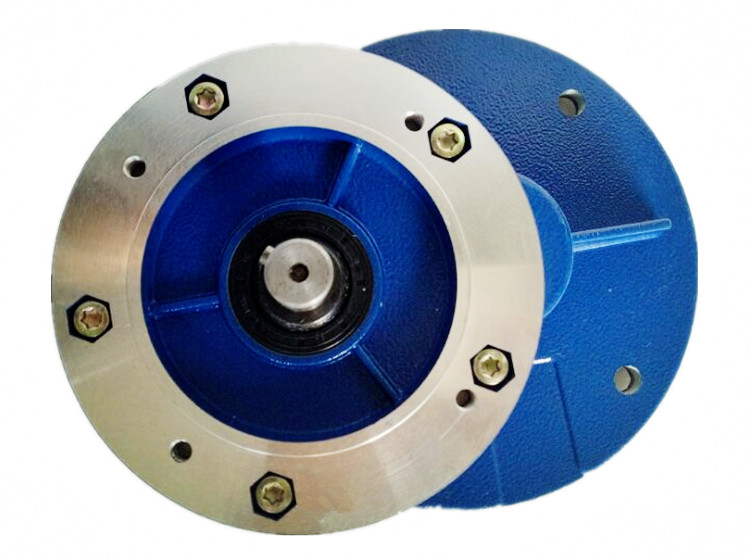

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV063减速机

NMRV063减速机