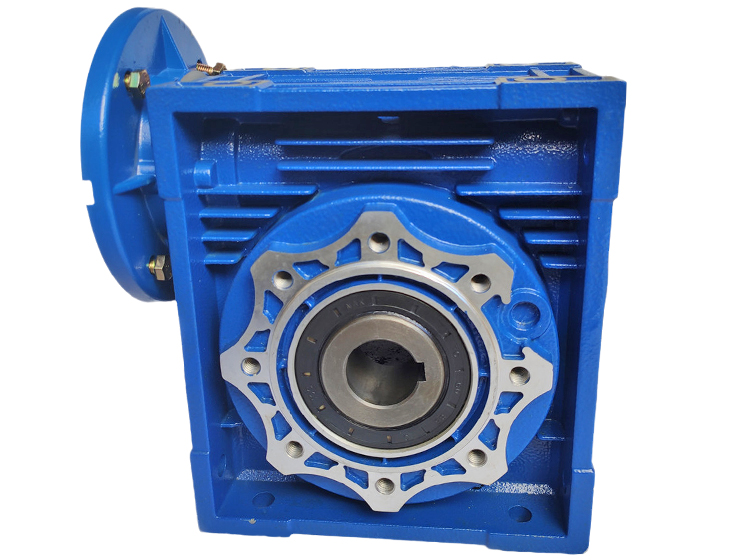

蜗轮蜗杆减速机运转时的故障分析。用于建筑材料加工生产设备用的一台蜗轮蜗杆减速机在投入运行两个月后,突然出现破坏性故障。事故发生后由设计、制造和安装使用单位共同作了调查分析,并对该RV减速机进行了修复。现场检查发现:蜗轮蜗杆减速机内油面高度未达到规定高度,RV减速机第一、二段支承滑动轴承底部断裂;蜗杆尾部的圆锥滚子轴承外圈碎裂,此处的轴承端盖破损;RV减速机蜗轮齿面均有程度不同的胶合斑痕,箱子底面有较多研磨下来的铜屑。

主要的修复措施:更换已经破损的零部件,如蜗轮、轴承等;更换润滑油,保证规定的油量;RV减速机蜗杆轴支承处轴承更换强度更高的圆锥滚子轴承,以增加支承刚度;蜗杆轴两端轴承端盖与箱体之间加装调整垫片,装配后留有足够的轴向间隙。减速箱采取上述措施后,按技术规范进行跑合,投入正常试车阶段,蜗轮蜗杆减速机工作正常。

根据RV减速机早期损坏原因及使用实践,在以后的设计中要充分考虑了摩擦学方面的问题:可以将蜗杆轴承部件由两端固定的支承型式改为一端固定,一端滑动的支承型式,这样就避免了蜗杆轴受热伸长容易卡死的弊端;将毛毡密封改为皮碗密封,提高了密封的可靠性;箱体滚动轴承支承处加筋板,并在蜗杆两端支座孔内加装钢制衬套,以增加支承刚度;箱体上增加散热片,以提高散热能力。该蜗轮蜗杆减速机经改进后,在润滑效果及运转性能等方面都是原设计无法比拟的。在今后的设计中,要考虑的有关摩擦学内容是很多的,比如从摩擦学的角度如何确定材料的最佳组合及加工精度,这要因设备而异进行具体的分析。http://www.vemte.com/Products/rvjiansuji.html

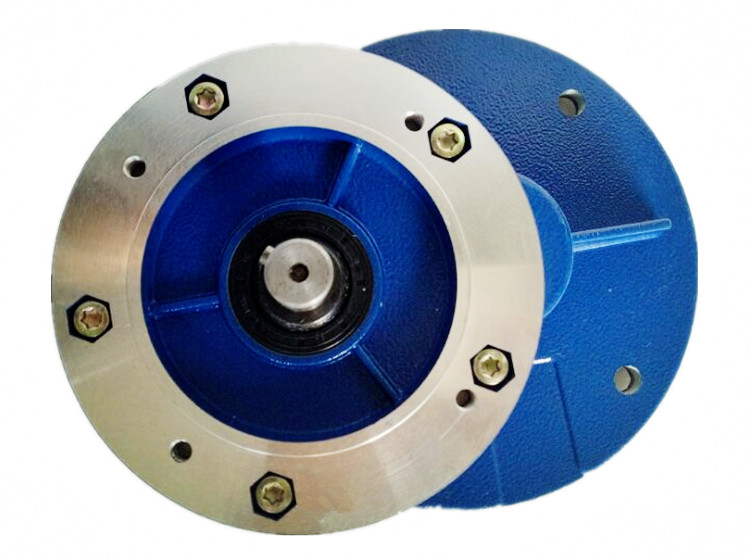

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV090减速机

NMRV090减速机