提高蜗轮蜗杆减速机质量的有效方法。蜗轮蜗杆减速机作为通用基础机械,在各行业已得到广泛应用,随着RV减速机应用范围的扩大,模块化设计、不同类型传动方式的组合应用等,对其可靠性要求越来越高,对蜗轮蜗杆减速机的承载能力,整机噪音、振动、渗漏等提出了更高的要求,而解决这些问题的最简单有效的办法就是对RV减速机实施出厂前的综合性能检验和跑合。下面就作一下简单的分析。

失效原因:蜗轮蜗杆斜齿轮减速机的失效一般出现在使用早期较多,主要表现在:在温升太高,导致密封失效、齿面缺油而引起齿面胶合;蜗杆齿顶与蜗轮齿根接触,造成蜗轮轮齿被刮削出现“啃齿”现象;RV减速机中蜗杆与蜗轮啮合位置偏移啮合面间不易形成油膜,引起齿面磨损;RV减速机中蜗轮蜗杆啮合的接触面积太小,而又没有进行逐级加载就满负荷运行;选型不当等。由此可以看出蜗轮蜗杆减速机的早期失效,除选型不当外,这主要是减速机的原始啮合状态不好,没有经早期磨合造成的,因此本文就针对机械跑合以及加工过程中的控制,谈谈作者的一些看法采取措施:我们认为就目前的工艺装备水平,加工过程中的误差是客观存在的,消除这些误差的办法就是蜗轮蜗杆减速机零件加工中的过程控制和出厂前的跑合这两者的有机结合,从而达到消除制造误差的目的,要求高的蜗轮蜗杆减速机,在条件具备时可以进行台架试验,否则,就要适当加载跑合,定性分析判断其整机性能。

蜗轮蜗杆减速机承载能力体现了减速器输出转矩的大小和使用寿命长短,对RV减速机而言,其承载能力的大小则取决于蜗轮副共轭齿面间的摩擦力的大小,且摩擦力起主导作用。合理选择RV减速机中蜗轮副材料和润滑油外,齿面间的啮合状态起主要作用,为此应采取的措施是:扩大共轭齿面的实际有效接触面积和增大凸凹不平接触点的峰顶半径,改善润滑条件,这些措施关键就是降低齿面的粗糙度,增加齿面的接触 面积。大量的实践证明,蜗轮蜗杆减速机出厂前采用共轭齿面的精磨合工艺----跑合,是最经济的手段,跑合它们能把齿面凸凹不平的峰顶半径增大,增大膜厚比,磨合结果可增大轭齿面间的实际接触面积,能补偿加工误差,使整个RV减速机的综合性能得到可靠提高。http://www.vemte.com/Products/biansuji.html

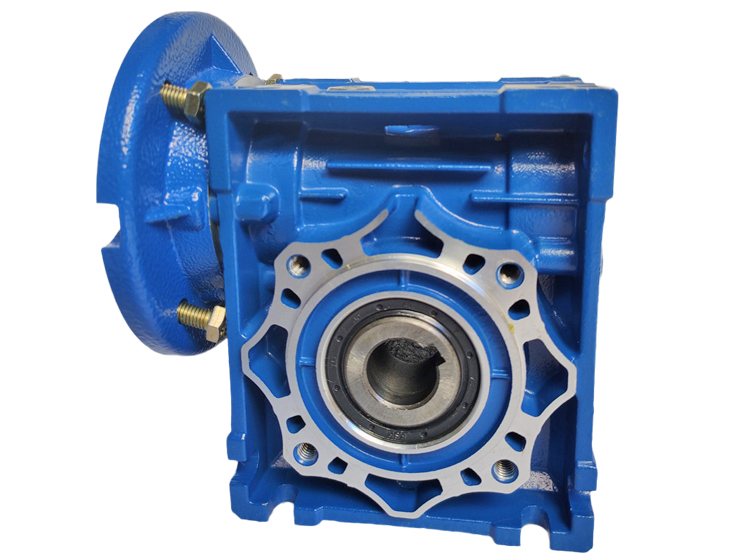

NMRV075减速机

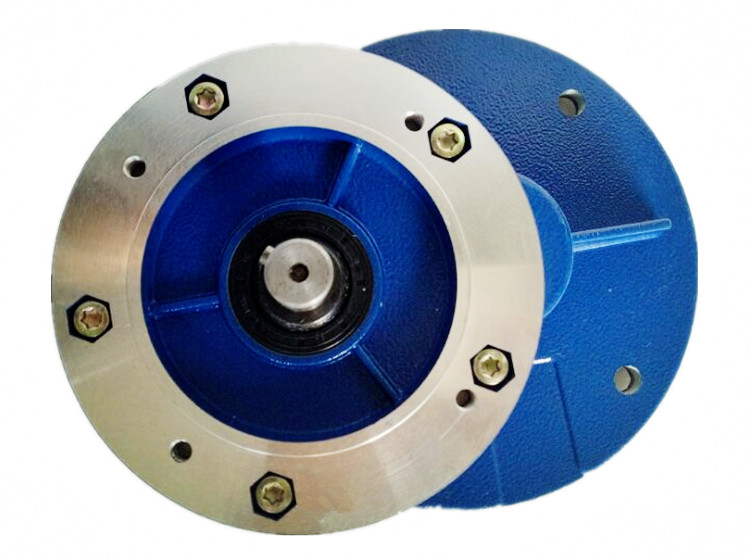

NMRV075减速机 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 NMRV025减速机

NMRV025减速机 NMRV040减速机

NMRV040减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90