提高蜗轮蜗杆减速机蜗轮寿命的新型材料。在目前使用的RV减速机中,蜗轮的材料一直采用铝青铜和锡青铜,蜗杆常采用40Cr,表面经高频淬火,多年来,用户反映比较多的是蜗轮蜗杆减速机中青铜蜗轮磨损较快,使用寿命较短。究其原因是蜗轮与蜗杆啮合时,轮齿间的相对滑动速度是相当大的,当工作机导轮的工作转速达到150r/min时,RV减速机蜗轮副轮齿间的相对滑动速度均已经超过5米每秒,而铝青铜和锡青铜允许的最高速度一般为5米每秒,当在较长时间使用高转速时,由于蜗轮蜗杆减速机轮齿间的相对速度高,发热量大,而且青铜的导热率较低,致使RV减速机润滑条件恶化,造成蜗轮轮齿表面金属被蜗杆齿面胶合剥落,使磨损加剧。其工作速度越高,时间越长,RV减速机的蜗轮磨损就越严重。

这种新材料之所以能代替青铜又优于青铜,主要是它有优良的物理性能及使用性能,新型锌基合金与一般铜基合金比较有以下特点:工作面上易储存润滑油,摩擦系统小,耐磨,使用寿命长,一般为青铜的1-3倍,甚至更多;导热率较高,工作时散热快,不易发生胶合及粘着破坏,特别适宜于较高转速下运转的蜗轮蜗杆减速机的蜗轮;密度小,仅是青铜的2/3,故制造的零件重量轻,耗材少,可大大降低成本,有明显的经济效益;工作时抗振性好、噪声低;撞击时无火花、不导磁、不生锈,故能用于其他特种场合;机械加工性好,精车及滚齿后的表面粗糙度可达Ra3.2-1.6;热胀冷缩现象比青铜敏感些,故零件的工艺尺寸要考虑温度变化,如夏天制造的零件孔径宜取公差上限,冷天则宜取下限,这一缺点还有待于今后作进一下的改进。

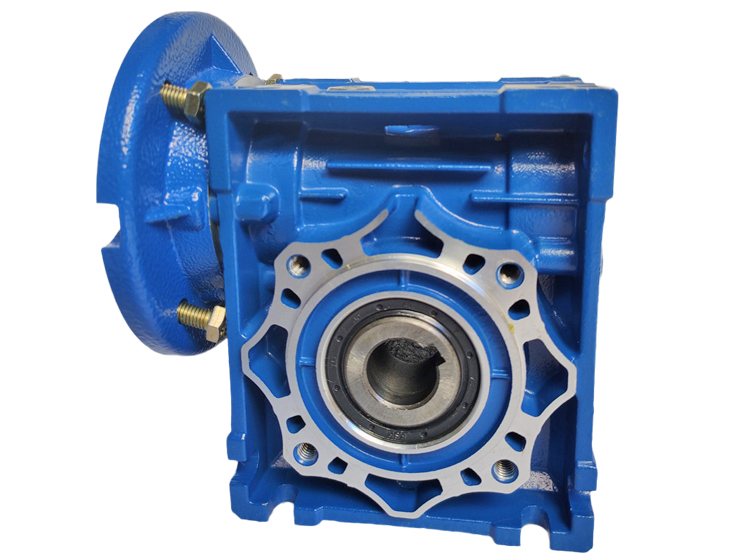

NMRV系列蜗轮蜗杆减速机

NMRV系列蜗轮蜗杆减速机 NMRV025减速机

NMRV025减速机 NMRV040减速机

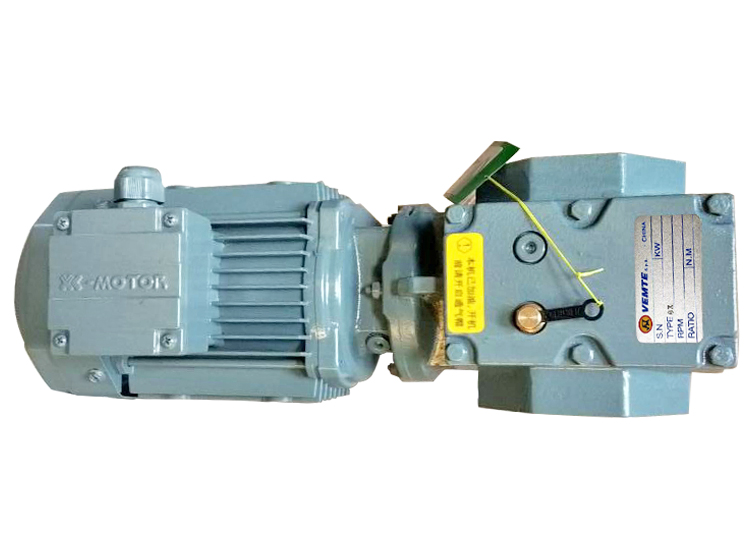

NMRV040减速机 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57 S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67

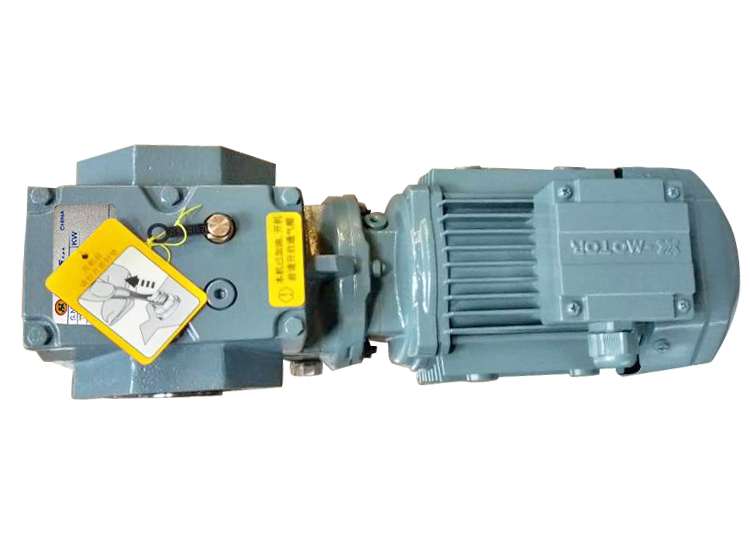

S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67 S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77

S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77