由于蜗轮蜗杆减速机有着曲型的特点:如较高的过载能力、良好的阻尼性、一级内的变速比大、结构简单、较低的故障率、平面角结构、可自行制动、尤其是运转平稳,因此在后面的生产中,用途越来越广泛,所以RV减速机功率和效率的问题,就越来越受到关注。实验证明,通过采用新结构,显著地提高RV减速机功率密度及改进其效率是可能的。基于这种判断,人们提出了凹面原理本身的问题,用新的计算方法在大型计算机上进行的理论研究,以及进行的实际对比试验,清楚地证明:凹面原理具有极大的优越性,而且在将来也是不会被人们放弃的。

此外,还有一点是很明显的,即凹面啮合具有更大的轮齿厚度,从而具有更强的防止蜗轮蜗杆减速机齿断能力及对冲击栽荷的不敏感性。如果采用凹面,就要在现有的有效的啮合原则方面寻求改进,除了采取一些措施,如改变压力角、曲率半径与齿厚外——这些都能大大地简化生产,而简化生产一般都意味着改进质量。

从努力提高RV减速机功率这一点考虑,也要进行广泛的齿轮减速器润滑问题的研究,自70年代末以来出现了许多合成油,很适合蜗轮蜗杆减速机用,它能提高传动效率,降低温度,还能耐受更高的温度,使RV减速机具有更长的使用寿命,这些合成油比矿物油有着很多的优点,所以对全部新式蜗轮蜗杆减速机而言,在润滑方面都按使用合成油进行设计,为了减轻用户的负担,通常在制造时就给蜗轮蜗杆减速机注满了合成润滑油。

蜗杆的厚度影响功率:不合适的厚啮合出现时,极限热功率几乎对整个转速范围起决定性作用,而此时的弯曲极限就高得多,在薄得很不合适的啮合时则相反,在那里,RV减速机蜗杆弯曲度在几乎整个转速范围内起决定性作用,而极限热功率则根本不起作用。现在已通过调整与轴距匹配的蜗杆厚度使不同的功率极限趋于相互接近,以便从各个方面努力提高功率水平。http://www.vemte.com/Products/nmrv040jsj.html

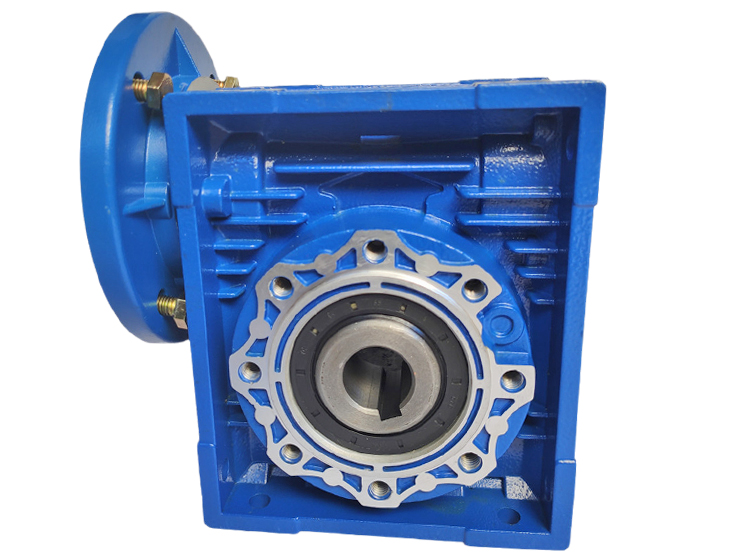

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV063减速机

NMRV063减速机