通过润滑油样判断蜗轮蜗杆减速机故障。圆盘给料机主传动用蜗轮蜗杆减速机采用飞溅润滑,为了判断此轮蜗杆减速机何种摩擦副、何种部件出现了异常磨损和外界污染情况,必须要知道RV减速机摩擦副的材料成分。这些材料成分构成了润滑油中各元素的主要来源,然后制定主要元素的控制标准。铁谱分析技术是通过对蜗轮蜗杆减速器润滑油内所含磨粒的大小、形态、颜色等的分析,判断设备状况,此技术对大于10微米的磨粒更有效。光谱技术则是根据各元素所发射特定的光谱线强度,准确确定RV减速机润滑油中各种金属元素的含量,它对10微米以下磨粒更为有效。而电镜能谱分析则是根据各种元素具有各自特定的X光子的特性,通过对X光子的识别,来判定该原子属什么元素,此三种技术联合使用,可以获取绝大部分磨粒信息,从而反映该RV减速机运行状况。

异常磨粒:对谱片上尺寸较大的铜、铁、锌的磨粒,按其形貌可归纳为两种磨粒。一种是严重滑动磨粒。表面有明显划痕,一般有较直的棱边,长度大于15微米,是由于蜗轮蜗杆减速机负荷过高,使零件表面应力过大所致,其表面划痕发生滑动所致,经电镜能谱分析,成分为铜、锌;第二种是疲劳块状磨粒:这类磨粒轮廓不规则,表面不平整,厚度大,为滑动疲劳所致。经电镜分析,成分为铁、铜、锌,来自RV减速机的蜗轮副。异常磨粒的存在,说明蜗轮副和轴承处于异常磨损状态。

摩擦聚合物:金属磨粒的存在为其形成创造了必要条件,它是两个摩擦副在高应力状态下润滑油分子的聚合。有机物微粒:谱片上沉积有粒状、块状有机物、纤维丝状物,越来越多,尺寸越来越大,它们为黑色焦状物,紧粘接在一起,是回转支承中保持架尼龙剥落和刮落后形成的,反映回转支承保持架磨损异常,属磨料磨损。其它微粒:谱片上沉积了红色氧化物及润滑油失效产物的粒子。综上所述认为,蜗轮蜗杆减速机存在疲劳磨损和粘着磨损,已经达到异常磨损阶段,且在继续发展、恶化。轴承全部为疲劳磨损,此磨损状况亦在继续发展。http://www.vemte.com/Products/biansuji.html

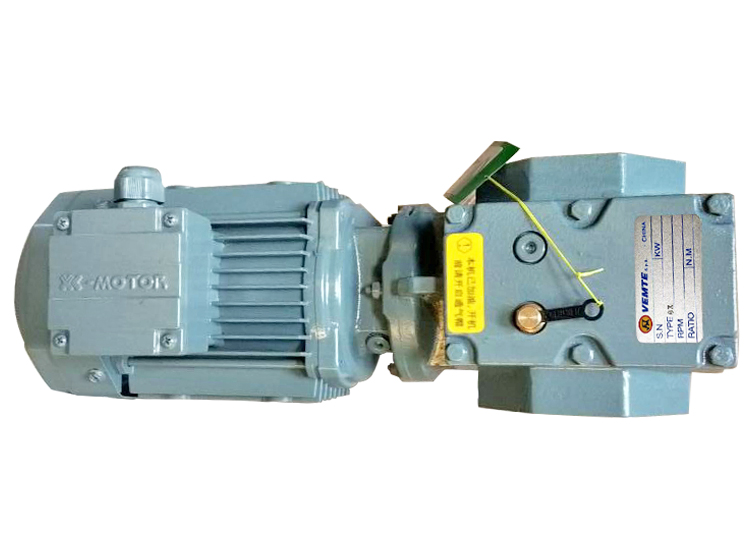

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57 S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67

S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67