提高齿轮减速机轴承使用寿命的方法。齿轮减速机轴承由于其处于高速、重载、强冲击的特殊使用工况下,并且轴承没有相应的润滑、冷却系统,并伴随着强烈的高频率冲击载荷,导致轴承的使用寿命较短。齿轮减速电机轴承平均寿命为6个月,常见失效形式为保持架支柱断裂、部分脱焊。滚道及滚子表面完好,无疲劳剥落现象。

结合对齿轮减速机轴承失效原因的分析,采取如下措施进行改进:齿轮减速机轴承套圈和滚子材料选用渗碳钢20Cr2Ni4,经过表面渗碳,再经过淬火,使表面获得很高的硬度,而心部较软,所以能提高齿轮减速电机轴承的抗冲击性。在轴承的结构主参数设计时,改变轴承追求最大额定负荷的常规设计方法,减小滚子直径并增加滚子个数,同时增大滚子支柱孔和支柱直径以提高支柱和保持架整体强度,这样轴承的额定负荷虽然略有降低,但由于滚子的转动惯量减小,同时由于滚子直径减小,套圈壁存相应增加可以提高齿轮减速电机轴承的抗冲击性能,同时支柱直径得以增大从而延长保持架的失效时间,延长轴承寿命。

齿轮减速电机还应该在支柱焊接保持架的焊接工艺方面,进行相应的改进,应用增大熔池的台阶焊口形式加强焊接强度;同时为了避免应力集中,摒弃螺纹退刀槽,采用较小的过渡实现螺纹自然收尾,减小支柱受力时的焊接部位和螺纹尾部的应力集中。在设计保持架端面和滚子端面接触的那一面进行了优化设计,在内径及外径向端面斜切一角度,这样做的好处有两点:一是有利于润滑脂进入滚子支柱孔,改善了支柱和滚子兜孔之间的摩擦,二是减少了保持架和滚子端面接触的面积,减小了摩擦热,改善了接触特性,从而避免了因过分摩擦引起的烧伤、胶结现象。由于齿轮减速电机轴承的工作转速高,润滑和冷却条件较差,应适当加大轴承径向游隙,另一方面由于轴承工作中存在强烈冲击,轴承游隙又不能过大。http://www.vemte.com/Products/xiaoxingjiansuji.html

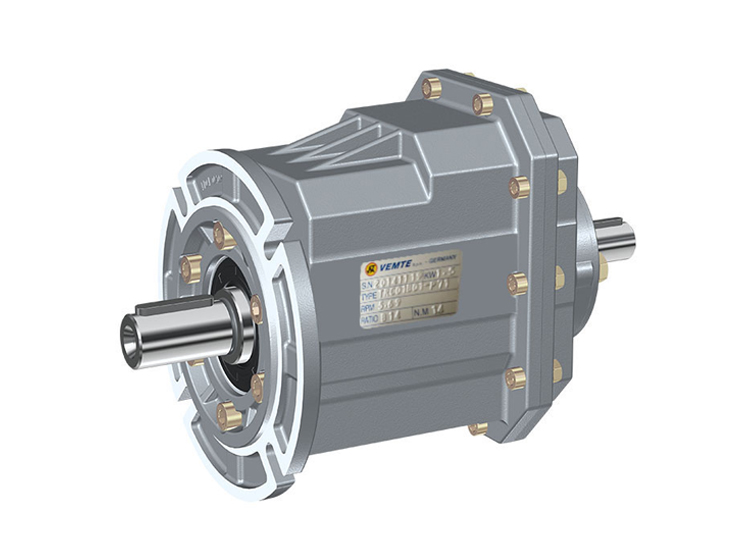

齿轮减速马达 VEMT立式齿轮减速马达

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

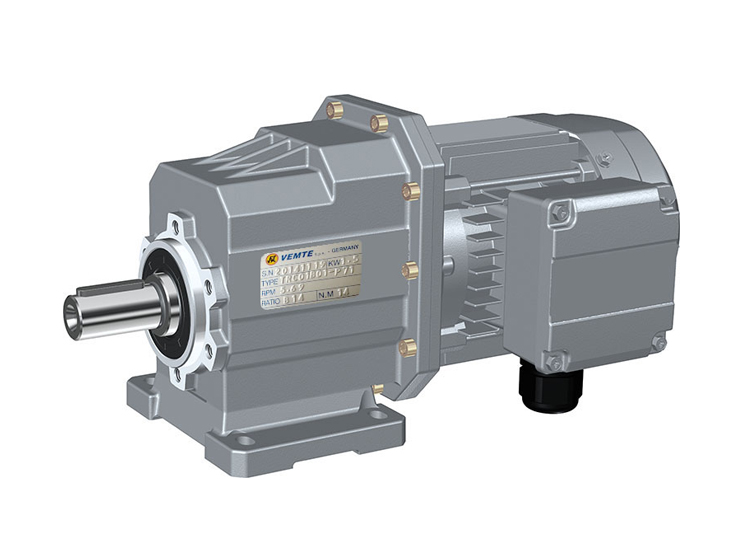

高速减速机 VEMT卧式高速齿轮减速电机 TRC硬齿面斜齿轮减速机

TRC硬齿面斜齿轮减速机 TRC02减速机 VEMT铝壳齿轮减速机

TRC02减速机 VEMT铝壳齿轮减速机 TRC04减速机 VEMTtrc齿轮减速箱

TRC04减速机 VEMTtrc齿轮减速箱 TRC01减速机 VEMT硬齿面齿轮减速器

TRC01减速机 VEMT硬齿面齿轮减速器