S系列减速机减速箱体体分为上箱体、中箱体、下箱体三部分,为了离线运出生产现场,采取分步解体拆卸,以降低箱体实际高度和减轻重量。先用行车吊去箱盖,分离电机输出轴与小齿轮高速轴,吊去上箱体。吊出上传动齿轮,(因齿轮的一头输出轴连接飞剪的上刀架,有偏重,大钢丝绳逐渐吊起受力后,齿轮减速器用小葫芦上钢丝绳吊在联接轴上作平衡,行车找正中心后向上吊出(注意观察防止起吊时大齿轮与箱体碰撞)。S系列减速机白色记号处是与小齿轮啮合处。吊出上传动小齿轮高速轴。(这次更换的就是这根轴和轴上的两个轴承及偏心套等)。将上传动大齿轮和小齿轮运回机修车间。用气割法拆卸下箱体的地脚螺栓和底脚焊定位止档块8块。将齿轮减速器中箱体和下箱体及内部一对齿轮整体一次吊走,运回机修车间进行解体、更换箱体和试装、调试等。

在少齿差行星传动结构上,首先将变幅外摆线的内侧等距曲线用作行星轮齿廓曲线而把圆形作为中心轮齿廓曲线,和渐开线少齿差行星传动模式一样,保留z—X—F类N型行星齿轮传动。S系列减速机传动较之普通渐开线齿轮或蜗轮传动的优点是:高传动比和高效率;刹车电机同轴输出,结构体积小和重量轻;传动平稳和噪声低。由于摆线针轮传动同时啮合的齿数要比渐开线外齿轮传动同时啮合的齿数多,因而承载能力较大,啮合效率要高;还由于齿轮减速器的轮齿均可淬硬、精磨,较渐开线少齿差传动中内齿轮的被加工性能要好,齿面硬度更高,因而使用寿命要长;加上蜗轮蜗杆的加工技术已经过关,专业加工设备齐全,蜗轮蜗杆已纳入专业通用件,在国内已做到通用化批量生产,三相异步电动机生产成本下降,因此蜗轮蜗杆传动的减速器当前广为应用。齿轮减速器技术至今,虽在品种、规格等方面做了不少改进,但再没有作本质、原理上的创新。现今S系列减速机,其原理和结构还是1926年德国的原型。http://www.vemte.com/Products/S87jiansuji.html

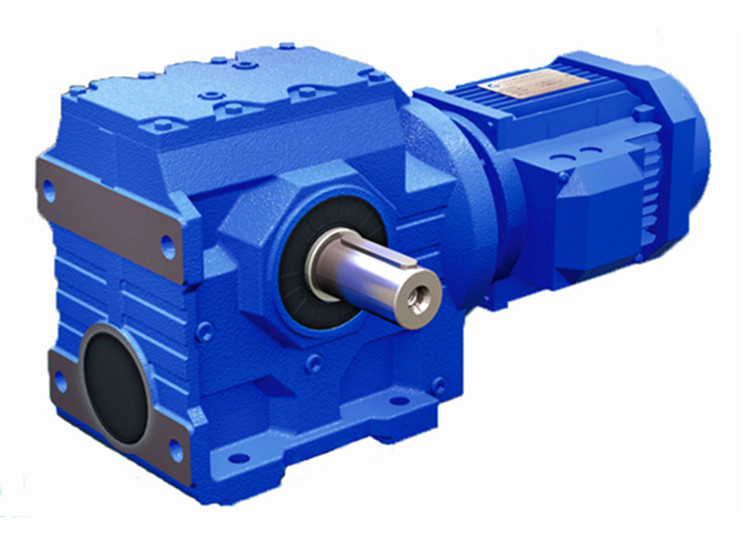

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机 S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37

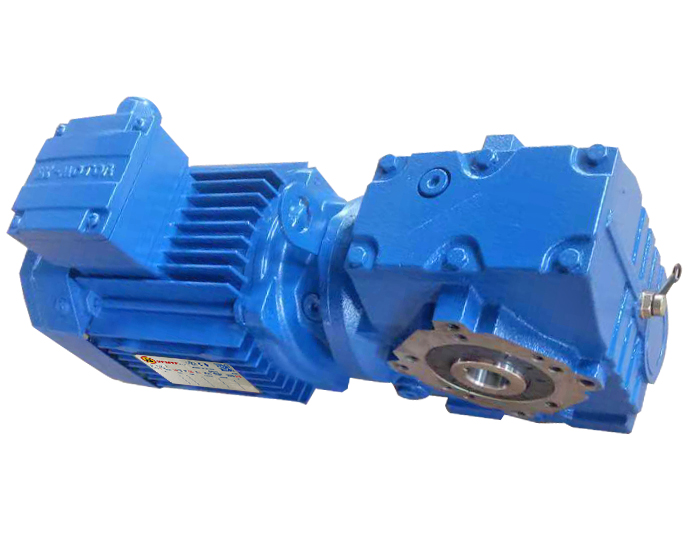

S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37 S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47

S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

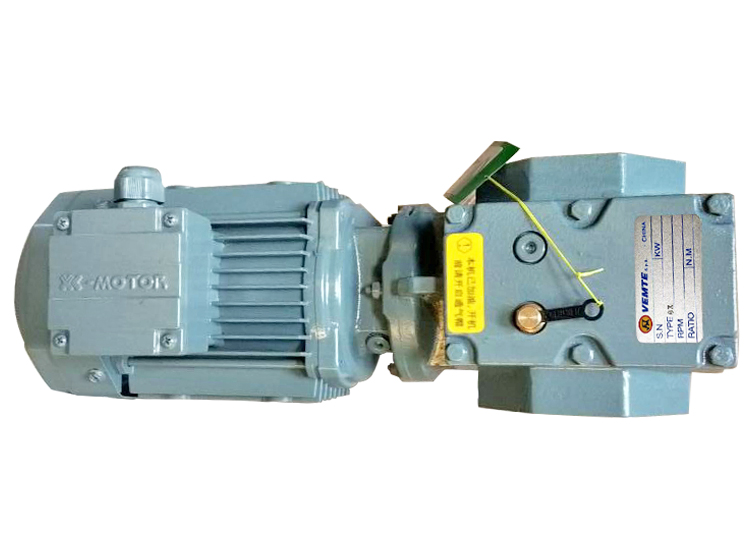

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57 S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67

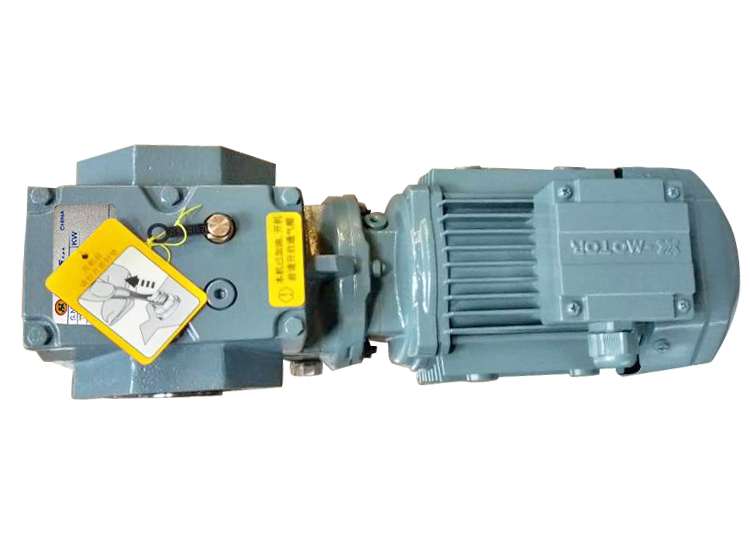

S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67 S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77

S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77