S系列减速电机润滑方式的确定,主要以齿轮的线速度为依据而采用浸油、滴油或集中喷油等几种润滑方式。在各类教科和专业书中都有图表供参考,对于油量的确定都有规范可参照,但要根据具体的工况条件区别对待,因为油量的多少主要不取决于润滑部位上润滑油是否充分、可靠,而是考虑能否充分防止因油温升高而导致润滑失效。换句话说,就是要考虑蜗轮蜗杆减速机工作中热量的产生和散失应该保持平衡。如果减速器平衡遭到破坏,出现油温升高,则油的粘度必须随之下降,使S系列减速电机齿轮啮合面最终发生直接接触。这种情况一旦出现,就会发生更大的摩擦热,加上油膜的剪切发热,使热平衡急剧破坏,摩擦面(齿面、轴承)必须出现破坏性烧伤。应该认识到发热是使蜗轮蜗杆减速机润滑失效的一个重要原因。例如高速的危险性在于由发热而引起的高温导致油膜的破裂,在工程设计中,滑动面允许的PV值,轴承允许的d值等极限值,表面看是限制速度,实质是防止因发热而烧伤的极限值。

油品的选用需要考虑因素较多。粘度是一个主要的指标。粗略地讲,为了防止S系列减速电机齿轮摩擦面的直接接触,如给出相对滑动速度、形状和单位摩擦面积上的压力,就可以通过计算确定所需润滑油的粘度,对渐开线齿轮副来说,啮合瞬间接触情况很复杂,重载引起接触区压力很大,接触面发生弹性变形使曲率半径增大,同时高压力又使油的粘度显著增加,所以蜗轮蜗杆减速机不能使用一般流体润滑理论来解决这类润滑问题上。要用把雷诺理论和赫兹理论统一起来的弹流润滑理论来解决。http://www.vemte.com/ycmjsj.html

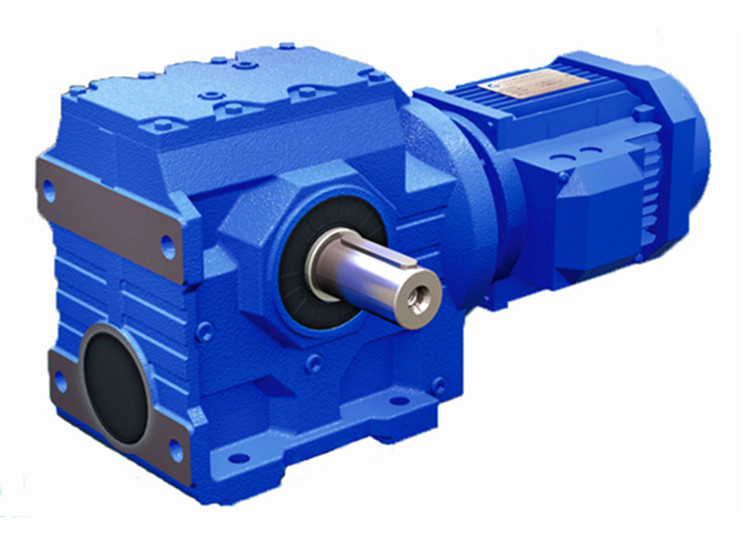

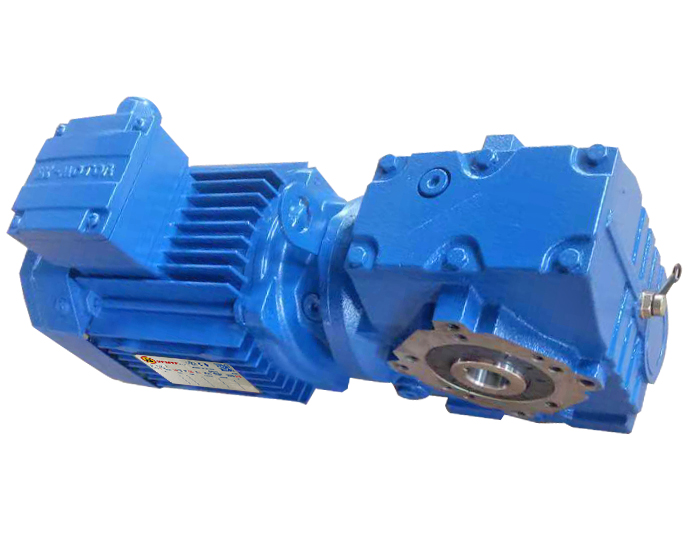

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机 S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37

S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37 S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47

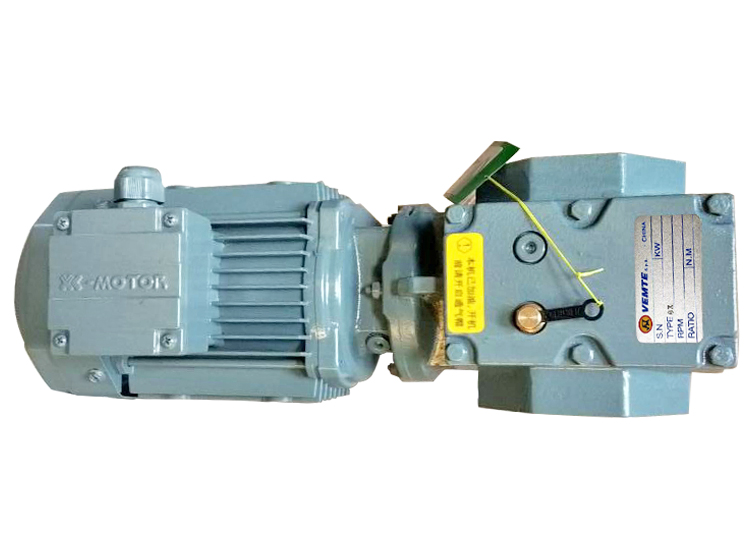

S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57 S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67

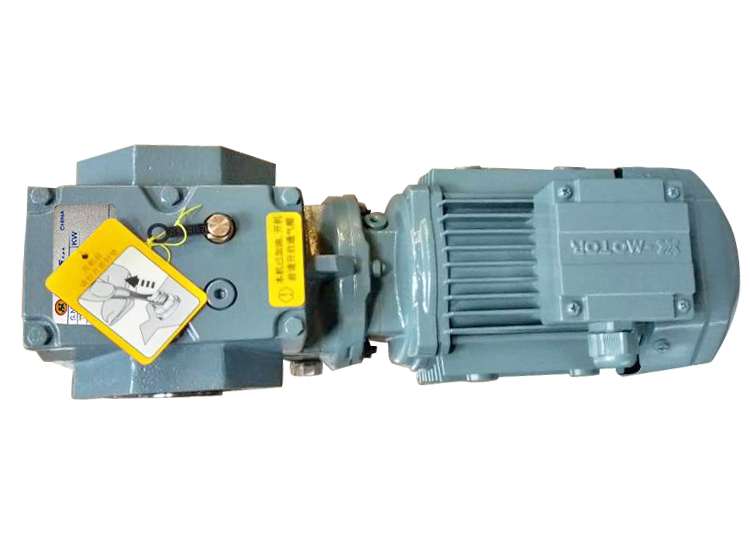

S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67 S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77

S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77