S系列减速电机壳体裂纹的补焊。在我接触过的S系列减速电机维修案例中,有一台大型减速机因为吊运不当,造成S系列减速电机上盖坠落,产生两处裂纹,其中一条裂纹从看油孔边缘一直延伸到接合面,长度大约为78厘米,另一条长度大约为7厘米,裂纹均透过厚度方向,若更换新的,备件一时无法解决,将严重影响该厂生产的正常进行。因此,我们决定采用补焊方法对其进行补救。该S系列减速电机上盖为铸件,材质为HT20-40,厚度为25毫米,由于灰口铸铁焊接时容易产生裂纹及白口,再加上壳体厚度较大,裂纹较长,因此必须采取合理的焊接工艺。

焊接材料:采用镍铁焊条Z408,焊芯为镍(53%-60%)铁(47%-40%)合金,所焊焊缝及接头具有较高的抗拉强度,该减速机壳体焊缝有较高的塑性,其伸长率一般都为10%左右。由于其焊心具有较低的线膨胀系数,镍铁焊条第一层焊缝受母材稀释后的镍含量为35%-40%,具有最小的线膨胀系数,抗裂性较强,小电流焊接时半熔化区白口宽度很窄,只有0.1-0.15毫米,热影响区最高硬度小于HB30.焊接接头机械加工性基本令人满意。

焊前准备:消除减速机壳体裂纹周围两侧的油污、油漆等 。为了防止焊接过程中裂纹扩张,在离裂纹端部3毫米处钻直径为5毫米的止裂孔。用夹具将裂开的减速机壳体固定复位。在保证顺利施焊及焊接质量的前提下,尽量减少坡口角度及母材熔化量,从而减少熔敷金属量,防止白口及裂纹。坡口用角向磨光机磨出金属光泽。

采用手工电弧冷焊,选用硅整流电焊机。焊接时第一层选用直径为3.2毫米焊条施焊,在保证电弧稳定及焊透性情况下,选用最小电流焊接,又减小焊接应力,从而减少热影响区宽度,进而防止减速机壳体白口及裂纹的产生。中间几层焊缝及盖面采用直径为4毫米的焊条。焊接时选用低电压电弧,采用短段焊、断续焊、分段焊及焊后锤击焊缝工艺,又降低焊接应力,防止减速机箱体的裂纹产生,每次焊接长度为30-40毫米,焊后用带圆角的尖头小锤快速锤击处于高温而具有较高塑性的焊缝,使减速机壳体焊缝表面出现麻坑,以松驰焊补区应力,为尽量降低焊补处局部过热,减小应力,采用断续焊,待减速机壳体不烫手时再焊下一道焊缝,焊接时采向逆向分段焊法焊接。

由于减速机壳体厚度较大,需采用多层焊,焊接时为防止剥离裂纹的产生,先在坡口两侧焊接一层,然后按工艺流程顺序焊接,尽量避免宽运条方式焊接。补焊结束后,立即盖上石棉被,使工件缓冷。完成后对焊缝进行煤油严密性检验,没有出现裂纹。http://www.vemte.com/sxiliejiansuji.html

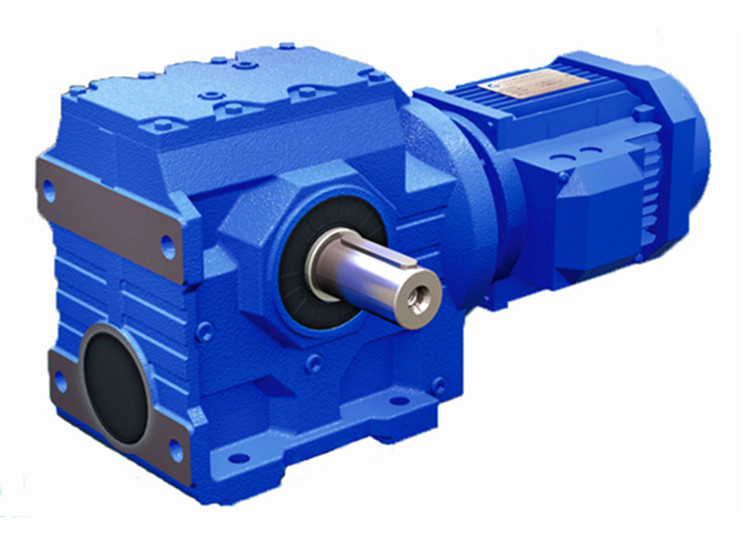

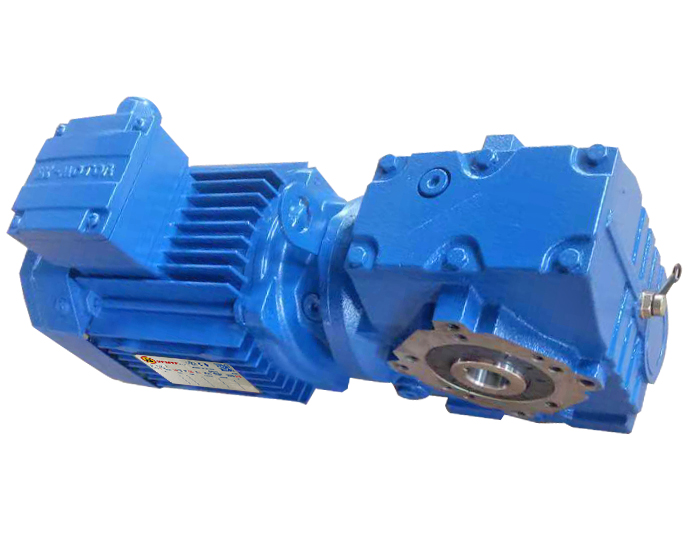

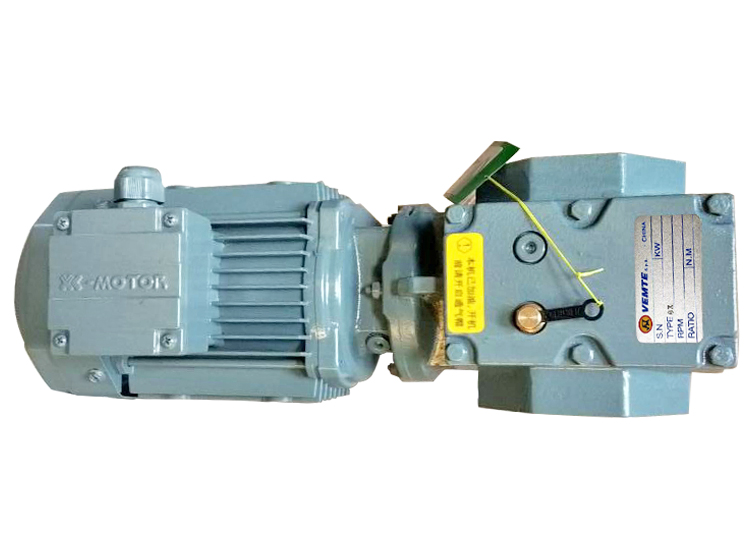

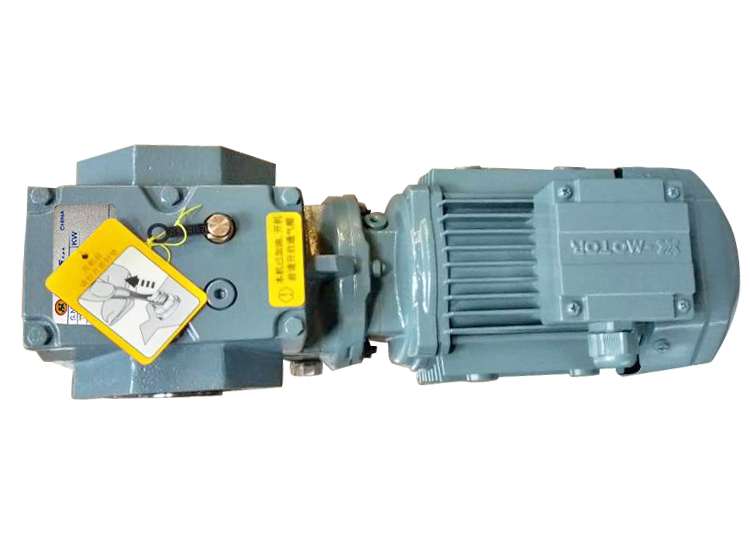

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机 S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37

S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37 S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47

S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57 S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67

S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67 S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77

S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77