S系列减速电机内部齿轮精度等级:在设计蜗轮蜗杆NMRV减速机的时候,人们往往从经济因素考虑,会比较经济的确定齿轮精度等级,而忽略精度等级是齿轮产生噪志与侧隙的标记。有研究表明,高精度等级齿轮比低精度等级齿轮产生的噪声要小的多,因此,在条件允许的情况下,应该尽量提高S系列减速电机齿轮的精度等级,这样既能减少传动误差,又可以减小噪声。S系列减速电机内部齿轮宽度:实践证明,在蜗轮蜗杆减速机传动空间允许时,适当地增加齿轮宽度。小齿宽比大齿宽的噪声曲线梯度高,同时,大齿宽还能加大齿轮的承载能力,从而提高蜗轮蜗杆减速机的承载力矩。S系列减速电机内部齿轮的齿距和压力角:小齿距能保证有较多的轮齿同时接触,齿轮重叠增多,可对了提高传动精度,降低噪声,而较小的压力角由于齿轮接触角和横向重叠都比较大,因此也能减小蜗轮蜗杆减速器的噪声。

S系列减速电机内部齿轮变位系数选择:正确选择变位系数,不仅可以凑合中心距,避免齿轮根切,保证满足同心条件,改善齿轮的传动性能和提高其承载能力及提高齿轮的使用寿命,还可以有效控制侧隙、温度上升与蜗轮蜗杆减速机的噪声。在闭式S系列齿轮减速器齿轮传动中,对于硬齿面的齿轮,其主要失效形式是齿根疲劳折断,这种齿轮传动设计一般是按弯曲强度来进行的,在选择变位系数时,应保证使相啮合的轮齿具有相等的弯曲强度。对于蜗轮蜗杆减速机软齿面的齿轮,其主要失效形式是疲劳点蚀,这种齿轮传动设计一般是按接触疲劳强度来进行的,在选择变位系数时,应保证使尽可能大的接触疲劳强度与疲劳寿命。http://www.vemte.com/Products/S97jiansuji.html

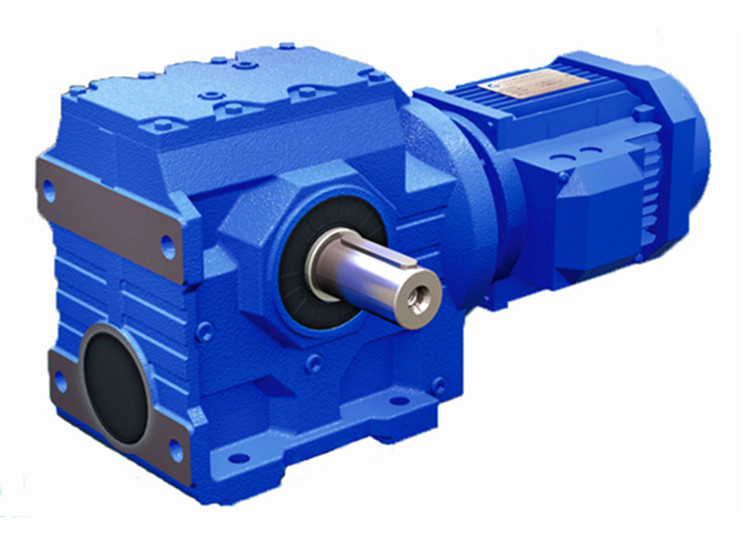

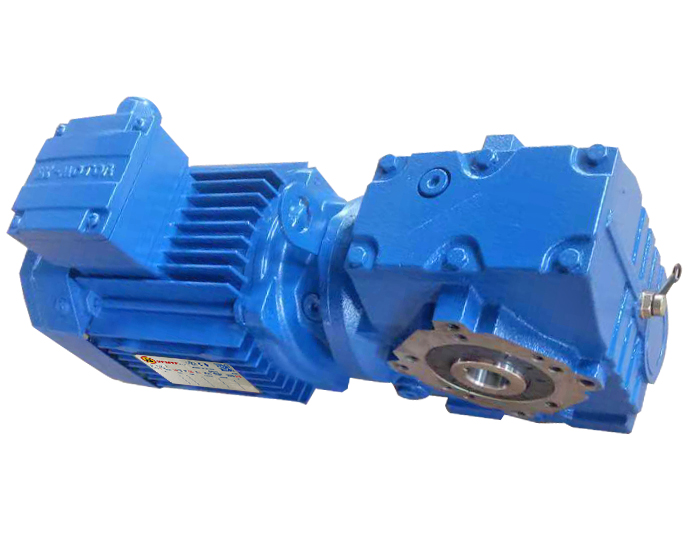

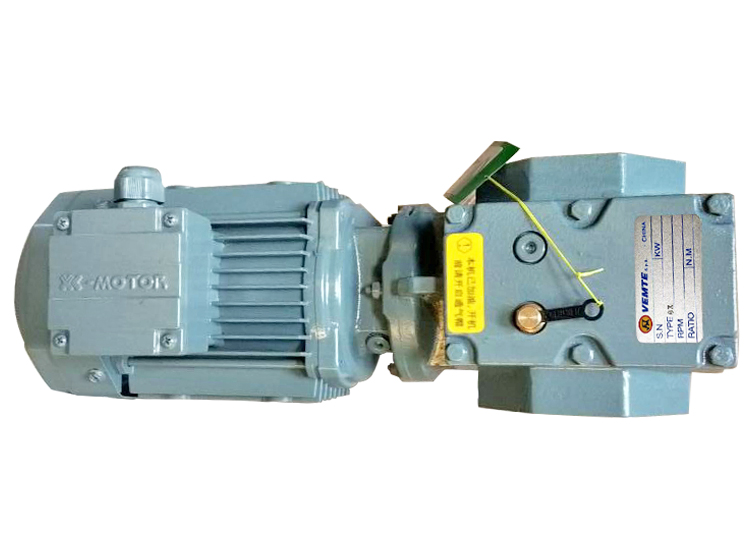

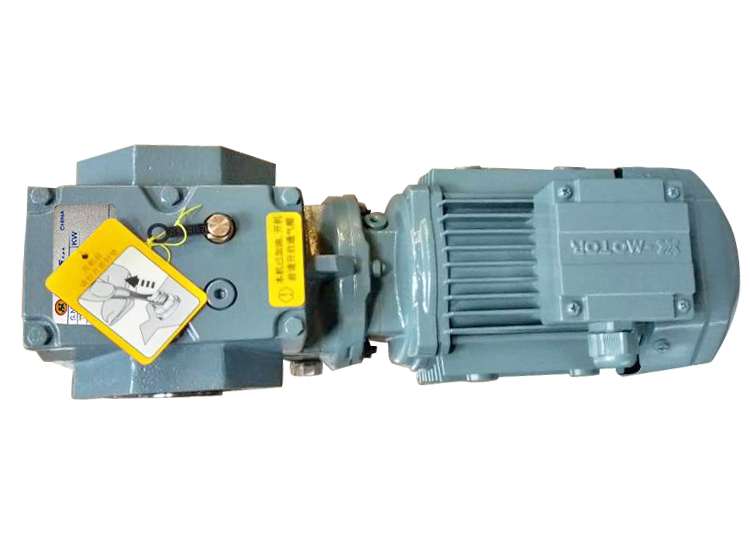

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机

S系列斜齿轮蜗轮减速机 S系列蜗轮蜗杆减速机 S减速机 S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37

S37减速机 涡轮减速机 SF37 SA37 SH37 SAF37 SHF37 SAZ37 SHZ37 S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47

S47减速机 蜗轮减速器 SF47 SA47 SH47 SAF47 SHF47 SAZ47 SHZ47 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57 S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67

S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67 S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77

S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77