第一阶段,伞齿轮减速机未加润滑添加剂的阶段;

第二阶段,伞齿轮减速机加入了润滑添加剂,并已经连续运行24小时以上;

第三阶段,K系列减速机在润滑添加剂作用状态下连续工作了6个月。

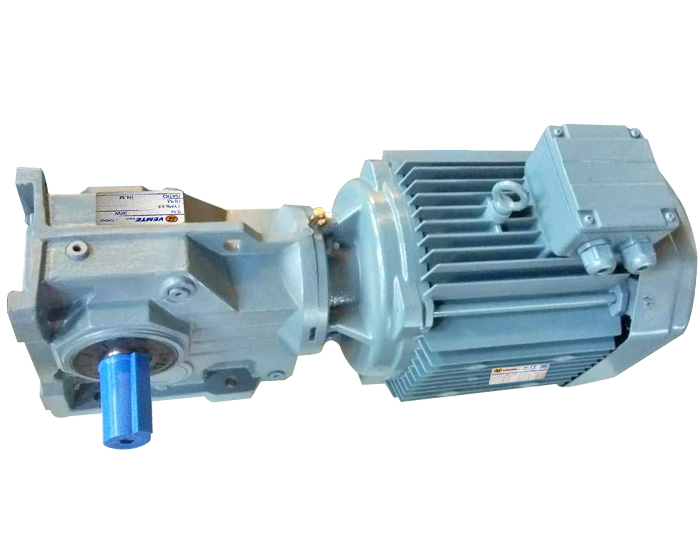

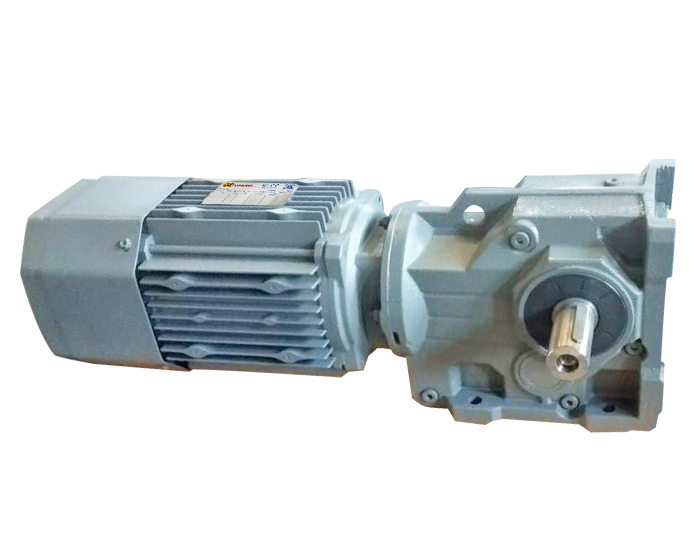

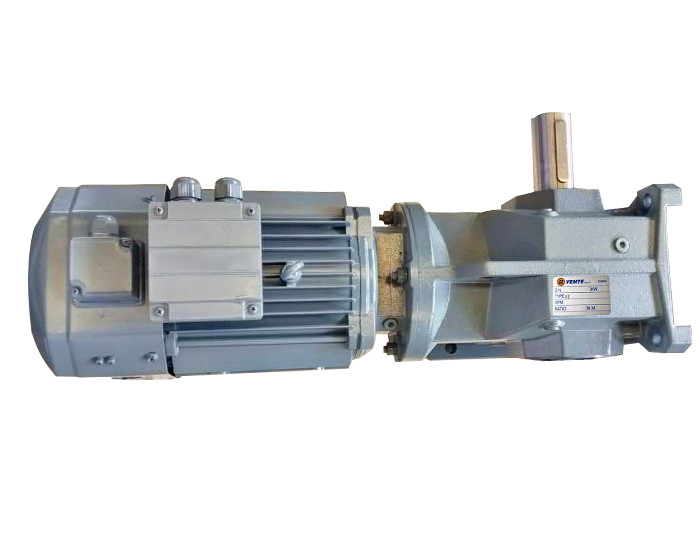

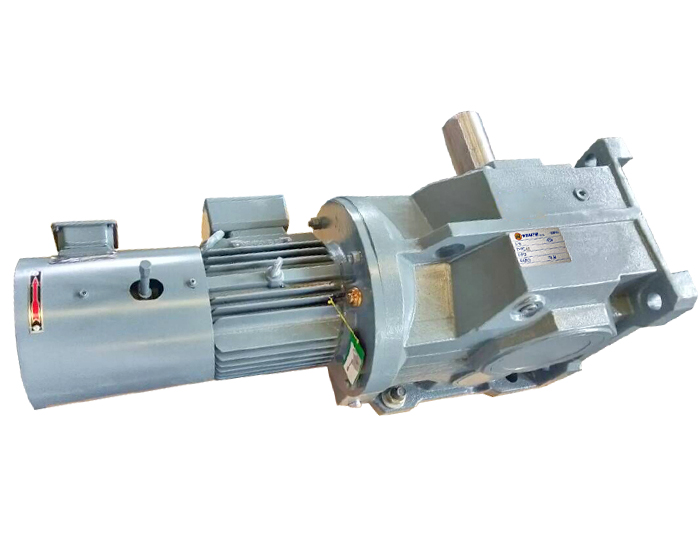

试验用二号水平立辊轧机伞齿轮减速机的结构及测点布置。其中,测点对中的通道,安放在减速机的高速端(即动力输入端)。安放在伞齿轮减速机的输出轴低速端。为具可比性,三次测量的测点及所用传感器各性能参数都不变。用便携式振动分析监测系统对K系列减速机进行在线振动测量,所选传感器为ICP压电式加速度传感器。采集到的数据经归一化处理作为神经网络的输入样本特征数据。第一阶段1通道上采集到的时域信号,此信号所反映的即为下节定义的K系列减速机严重磨损状态阶段。时域信号反映了故障伞齿轮减速机最原始的振动信息。因此将其振动信号作为状态样本数据是合理的。运用 BP 神经网络对一故障伞齿轮减速机进行故障模式识别分类,用来监测当前减速机的工作状态。将待检K系列减速机内轮齿的工作状态设定为正常状态、轻微磨损状态和严重磨损状态等3种类别。首先,需要网络的目标和输入样本。对伞齿轮减速机的运行状态进行监测,获得了12组状态样本数据,将K系列减速机内部轮齿故障类型定为正常状态数据、轻微磨损状态数据和严重磨损状态3种。

伞齿轮减速机振动信号的神经网络分析,经过试验采集了减速机不同工作阶段的振动信号,从时域分析了减速机振动信号随着内部轮齿磨损量增加的变化规律。用与内部轮齿磨损具有良好相关性的 12 组参数和 3 组参数作为K系列减速机内部轮齿磨损的训练特征向量和检验特征参量,采用前向的 BP 人工神经网络进行磨损量识别,获得了较高的识别精度。虽然 BP 网络得到了广泛应用,但其自身也存在一些不足,包括几个方面的问题。

(1) 由于伞齿轮减速机学习速率是固定的,因此,网络的收敛速度慢,需要较长的训练时间。对于一些复杂的问题, BP 算法需要的训练时间可能会非常长。这主要是由于学习速率太小造成的,可采用变化的学习速率或自适应的学习速率加以改进;

(2) BP 算法可以使权值收敛到某个值,但并不能保证其为误差平面的全局最小值,这是因为采用梯度下降法可能会产生一个局部最小值。对于这个问题,K系列减速机可以用附加动量法来解决;

(3)伞齿轮减速机网络隐含层的层数和单元数的选择尚无理论指导,一般是根据经验或者通过反复实验确定。因此,网络往往存在很大的冗余性,一定程度上增加了网络学习的负担;

(4) 网络的记忆和学习具有不稳定性。也就是说,如果增加了学习样本,训练好的网络就得重从头开始重新训练,对于以前的权值和阈值是没有记忆的。BP 网络与小波包分析的结合较好的克服了单一 BP网络的缺陷和不足。http://www.vemte.com/Products/k97jiansuji.html

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ

K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ

K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ K87减速机 锥齿轮减速器 KA87 KH87 KV87 KF87 KAF87 KHF87 KVF KAZ KHZ KVZ

K87减速机 锥齿轮减速器 KA87 KH87 KV87 KF87 KAF87 KHF87 KVF KAZ KHZ KVZ K97减速机 伞齿轮减速箱 KA97 KH97 KV97 KF97 KAF97 KHF97 KVF KAZ KHZ KVZ

K97减速机 伞齿轮减速箱 KA97 KH97 KV97 KF97 KAF97 KHF97 KVF KAZ KHZ KVZ K107减速机 锥齿轮减速箱 KA107 KH107 KV107 KF107 KAF KHF KVF KAZ KHZ KVZ

K107减速机 锥齿轮减速箱 KA107 KH107 KV107 KF107 KAF KHF KVF KAZ KHZ KVZ