齿轮减速电机的优化设计可以在不同的优化目标下进行,除了一些极为特殊的场合外,通常可以分为从结构形式上追求最小的体积、重量。伞齿轮减速电机从使用性能方面追求最大的承载能力,从经济效益角度考虑伞齿轮减速机的设计追求最低费用等。体现着伞齿轮减速机设计中的一对矛盾,即体积重量与承载能力的矛盾。在一定体积下,齿轮减速电机的承载能力是有限的。在承载能力一定时,齿轮减速电机体积重量的减小是有限的,由此看来这两类目标所体现的本质是一样的,只是前一类把一定的承载能力作为设计条件,把体积和重量作为优化目标。后一类反之把一定的体积和重量作为设计条件,把承载能力作为优化目标的实现将涉及相当多的因素。除齿轮减速电机设计方案的合理性外,还取决于企业的劳动组织、管理水平、设备构成、人员素质和材料价格等因素。但对于设计人员而言该目标最终还是归结为第一类或第二类目标,即减小齿轮减速电机的体积或增大其承载能力。

采用优化设计方法后在满足强度要求的前提下,伞齿轮减速机的尺寸大大地降低减少了用材及成本,提高了设计效率和质量优化设计法与传统设计,密切相关优化设计是以传统设计为基础,沿用了传统设计中积累的大量资料,同时考虑了传统伞齿轮减速机设计所涉及的有关因素,优化设计虽然弥补了传统设计的某些不足,但该设计法仍有其局限性。因此可在齿轮减速电机优化设计中引入可靠性技术,模糊技术形成可靠性、优化设计或模糊可靠性优化设计等现代设计法,使工程设计技术由硬向软发展。在设计伞齿轮减速机除了要满足性能、功率要求外,还应考虑制造工艺、加工工艺,类似于38mm以下尺寸的微型齿轮减速电机的集成制造上有很大的技术考验。齿轮箱的旋转齿轮制造工艺要求的公差±0.0002mm,必须要采用高精密的注塑机来保证制造工艺,和齿轮啮合仪检查齿轮精度,并且要消除噪音。以上就是齿轮减速电机的优化设计的全部内容,下期见!——VETME编辑http://www.vemte.com/sdxljsdj.html

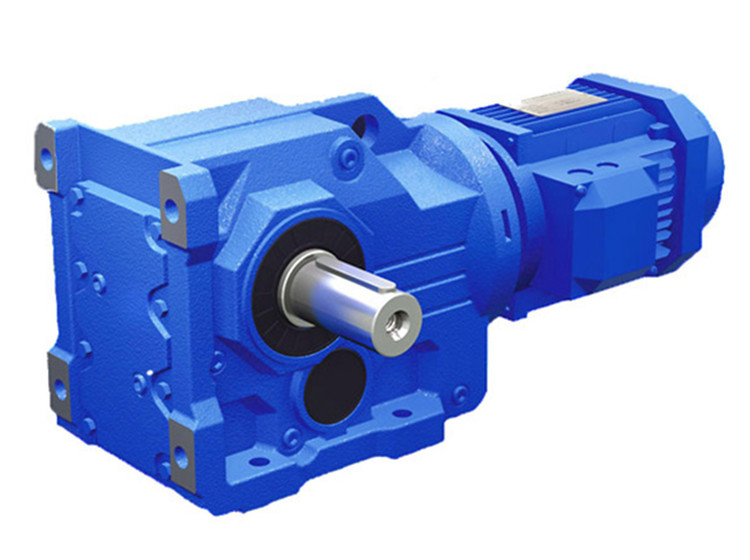

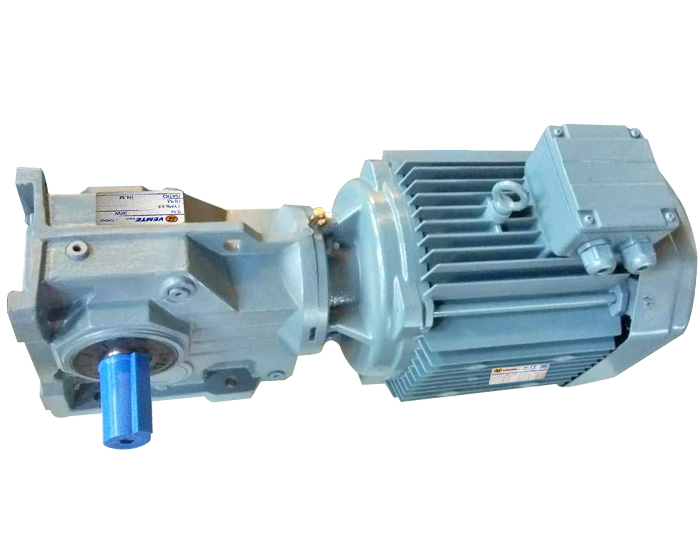

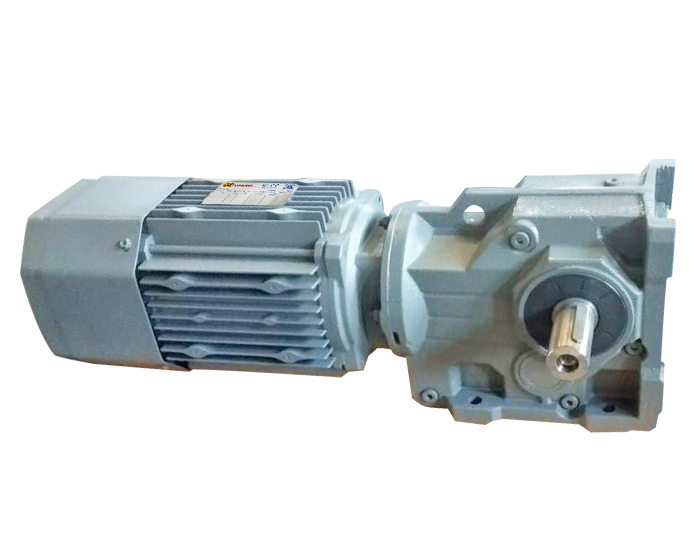

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机 K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ

K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ

K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ

K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ

K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ