为实现R系列减速机工作机工作过程不切断动力换档及今后自动控制换档需要,斜齿轮减速机发电液控制的动力换档变速箱系列产品,应用于50~120马力轮式工作机上,要求该变速箱达到体积小、重量轻、响应快、传动比大、传动动力可靠等特点。由此展开机、电、液学科技术同步应用的综合研究。根据R系列齿轮减速箱轴向定位的要求确定轴的各段长,为了满足轴向定位要求,在轴处左边设一轴肩,取左端用轴端挡圈挡住定位,按斜齿轮减速机轴端直径取挡圈直径50mm。半联轴器与轴配合的毂孔的长度 为了保证轴端挡圈只压在半联轴器上而不压杂轴端面上,故段的长度 略短一点。初选轴承为深沟球轴承。因轴承同时受径向力和轴向力的作用,故选用单列圆锥滚子轴承。轴承盖的总宽度取为20mm,轴承距离箱体内壁为8mm,根据轴承端盖的装拆及便于对轴承加以添加润滑剂的要求。端盖的外端与半联轴器左端的距离为30mm.

R系列减速机是各种机械设备中最常见的部件,它的作用是将电动机转速减少或增加到机械设备所需要的转速,R系列减速机由于具有减速比大、体积小、重量轻、效率高等优点,在许多情况下可代替二级、三级的普通斜齿轮减速器和涡轮减速器,所以使用越来越普及,为世界各国所重视。我国的R系列减速机产品在性能和质量方面与发达国家存在着较大差距,其中一个重要原因就是设计手段落后。发达国家在机械产品设计上早巳进入分析设计阶段,他们利用计算机辅助设计技术,将现代设计方法,如有限元分析、优化设计等应用到产品设计中,采用机械CAD系统在计算机上进行建模、分析、仿真、干涉检查[3]。实现三维设计,投产后改动很少,往往一次成功。而我们的设计手段仍处于以经验设计为主的二维设计阶段,设计完成后,在投产中往往要进行很大的改动,使得产品开发周期长、性能质量低。为改变我国斜齿轮减速马达的生产和设计手段的落后状况,缩短新产品的开发周期,提高企业市场竞争力,有必要开发一套适合国情的行星减速器计算机辅助设计系统。http://www.vemte.com/Products/r77jiansuji.html

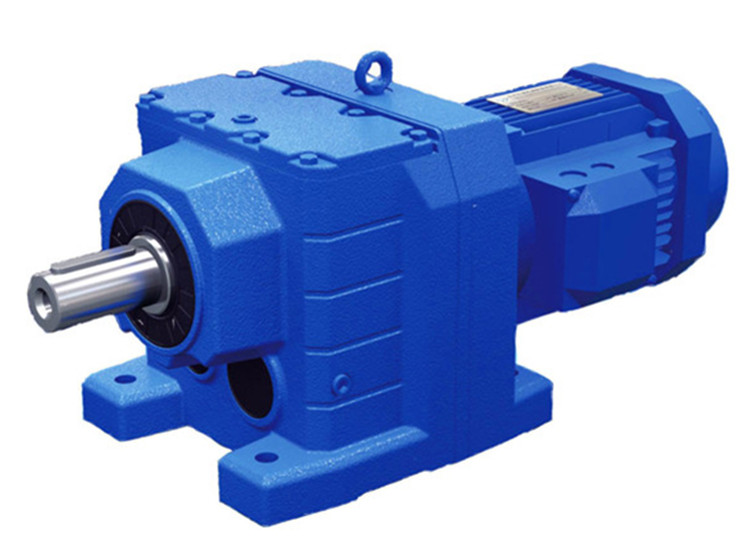

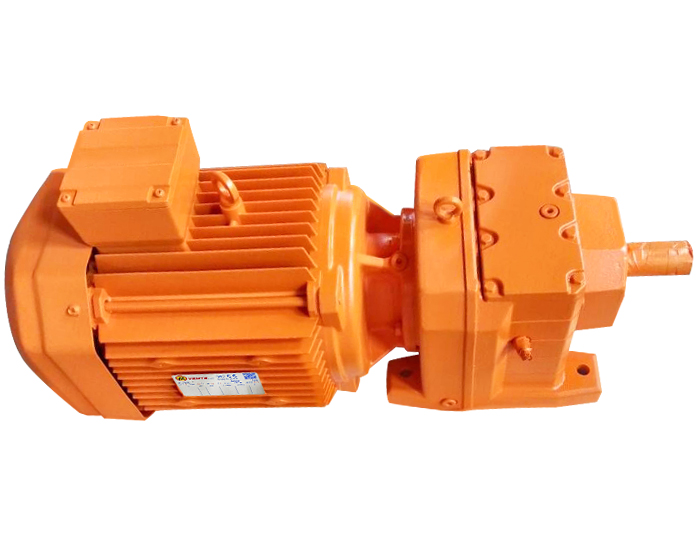

r系列斜齿轮减速器 硬齿轮减速机 同轴减速机

r系列斜齿轮减速器 硬齿轮减速机 同轴减速机 R07减速机 R系列减速电机 RX07 RF07 RXF07

R07减速机 R系列减速电机 RX07 RF07 RXF07 R17减速机 斜齿轮减速机 RX17 RF17 RXF17

R17减速机 斜齿轮减速机 RX17 RF17 RXF17 R27减速机 同轴减速机 RX27 RF27 RXF27

R27减速机 同轴减速机 RX27 RF27 RXF27 R37减速机 斜齿轮减速器 RX37 RF37 RXF37

R37减速机 斜齿轮减速器 RX37 RF37 RXF37 R47减速机 R系列斜齿轮减速机 RX47 RF47 RXF47

R47减速机 R系列斜齿轮减速机 RX47 RF47 RXF47