RV减速机中蜗轮蜗杆磨损分析。在接到客户维修的案例中,有一台蜗轮蜗杆减速机运行两年后发生了严重磨损,该RV减速机蜗轮蜗杆经铸造成型,不再精加工,安装后空机运行磨合清洗去屑后再投入使用。蜗轮工作面磨损严重,轮齿双面磨损掉部分金属,齿形截面呈“刀刃”状齿尖发展。在使用过程中对RV减速机蜗轮蜗杆中心距向增大方向调整过一次,并留下两次不同中心距运行所留下的磨损台阶,蜗轮表面和集油槽内有很多的铁屑和油污混合沉积物。润滑油呈黑色悬浮浓稠状,稀释到3倍以上仍程黑色,其中溶有大量石墨。观察从润滑油中分离出的铁屑,其多数呈粉末状,只有少数仍保留片块特征。

犁沟处可见到微观的撕裂“凹坑”和挤压变形再次碾压变平的“凸起”特征,而犁起这些沟槽的是蜗轮蜗杆减速箱润滑油中的磨粒,磨粒是经过碾压冷作从轮齿面“迁流”出的金属屑及残存的铸件表面氧化物等,其硬度高于RV减速机轮齿面工作硬度,从而在蜗轮蜗杆减速机工作时产生犁削作用。在垂直磨向的截面上可见被磨损表面基体金属沿石墨分离的“翘裂”及其残余在基体上的台阶、孔洞等分离特征,这与润滑油中条片状磨屑形貌特征是相互吻合的,工作过程中沿石墨片处易产生应力集中,使石墨削落和产生崩块,磨损产生的磨屑不断增加而又不断碎化,这种逐渐向磨料磨损的演变及恶性循环导致了RV减速机蜗轮的严重磨损。

在工件中石墨能起到润滑作用,但石墨本身强度极低,且割裂基体使磨损过程易产生沿片状石墨分离崩落掉屑,RV减速机中的蜗轮在工作中翘裂台阶反复受力也易产生疲劳断裂,可导致不断产生磨屑,使蜗轮相对蜗杆容易被磨损。蜗轮蜗杆减速机中蜗杆组织含有较多的铁素体和磷共晶含量不高的一般灰铸铁,这两者配对是不合适的,即使最初的磨合过程宏观上清除了可见的铸造缺陷,但工作面的相互作用因蜗杆中“硬质”相粒状索氏体和碾压冷作掉屑形成的“硬质”粒对工作面产生了“擦伤”并形成了犁沟,使蜗轮工作面粗糙度增大,加之在使用过程对磨屑的清除和润滑油的更换不及时,磨屑严重沉积,加剧了蜗轮蜗杆的磨损。

蜗轮蜗杆材料硬度选配不当是磨损的主要原因,润滑油中存大的大量磨屑加剧了磨损。在蜗轮蜗杆生产中,应对相互接触的工作面硬度进行选配,轮齿面应进行精加工以降低表面粗糙度和去除铸造表面夹杂,使用中要加强对润滑油中磨屑的清除和润滑油的更换。http://www.vemte.com/Products/nmrv150jsj.html

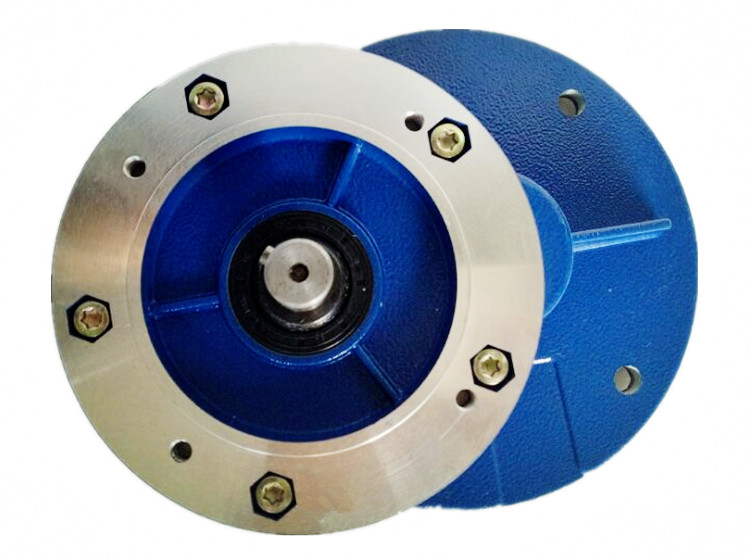

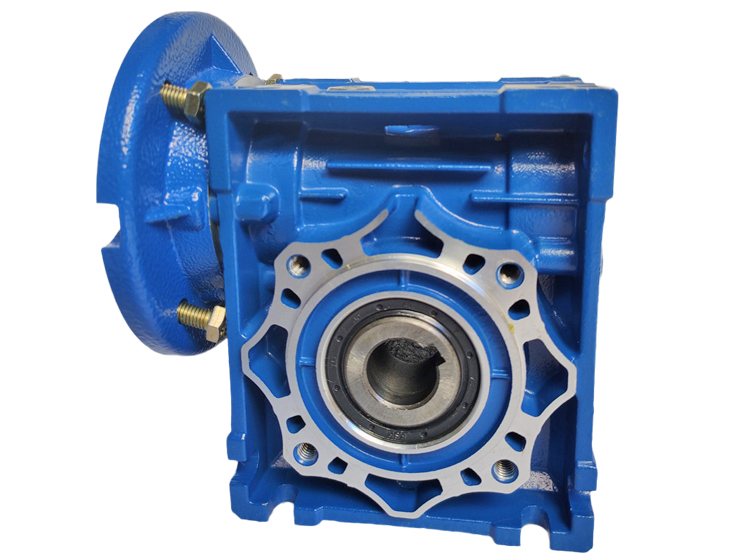

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV040减速机

NMRV040减速机