RV减速机中的蜗杆裂纹的分析与预防。RV减速机中的蜗杆在磨削加工时经常出现裂纹,严重影响了其外观与使用寿命。少数蜗轮蜗杆减速机中的蜗杆在使用过程中,出现剥落与崩齿现象。裂纹性质的判定:RV减速机的蜗杆经磨削后,表面出现网状裂纹和放射状裂纹,经测定其深度多在0.1毫米左右,最深达1.0毫米,放射状裂纹与砂轮磨削轨迹垂直。采用磁粉探伤、着色和荧光显示,多次对磨削前后的蜗杆进行批量对比试验。结果证明,蜗轮蜗杆减速机的蜗杆在热处理后的磨削前没有裂纹,而在磨削加工后出现裂纹。这些裂纹细窄短小而密集,大多垂直于磨削方向,呈放射状,少数呈龟板网络状。光学显微镜下观察,裂纹两侧的显微组织连续均匀,其附近也无氧化色和油污现象,因而可排除铸造裂纹与热处理淬火裂纹的可能,确定该蜗轮蜗杆减速箱中蜗杆的裂纹属于磨削裂纹。

磨削应力:一般认为,在磨削过程中产生的应力主要有以下几类:砂轮磨削力在工作中引起的应力,磨削过程中,砂轮和工件表面因强烈摩擦而产生大量的磨削热,其中百分之八十以上的磨削热传入工件而使磨削件的温度骤然升高。组织应力:磨削热会使热处理表层组织发生变化,从而在RV减速机蜗杆磨削表面,减速箱留下因组织转变而导致的拉应力即组织应力,显然这种拉应力也诱发了磨削裂纹的产生。渗层的成分与组织及其在磨削过程中的变化,决定了蜗轮蜗杆减速机蜗杆断裂强度的高低。磨削过程中由于摩擦热的产生, 工件快速升温且随后快速冷却,其表面组织会产生淬火烧伤或回火烧伤现象,使断裂强度降低而易诱发磨削裂纹。

蜗杆加工工艺分析与改进:挑扣成形工艺决定了磨削前的表面粗糙度和磨削加工余量。RV减速机的蜗杆挑扣后的表面粗糙度与尺寸普遍超差,表面有较深的刀痕、严重的撕裂和磕碰痕迹,这不仅导致热处理与磨削过程中的表面应力集中,而且在渗碳时碳浓度分布不均匀,造成微区组织恶化,诱发裂纹。过大的磨削加工余量则有可能导致过高的磨削温度,使磨削应力剧增,也促发了磨削裂纹的产生。因此, 应加强技术管理与生产管理,严格控制挑扣成形的质量,使表面质量,使表面粗糙度和尺寸余量合理,符合工艺规定。

综上所述,防止RV减速机蜗杆磨削裂纹的主要措施有:渗碳时适当降低表层碳含量、延缓碳浓度分布曲线,控制渗层中马氏体、碳化物和残余奥氏体的级别;回火时适当提高温度、延长回火时间;选择自锐性能较好的、粒度稍大的白刚玉砂轮,控制磨削进给量,磨削时采用较缓和的机油冷却。http://www.vemte.com/Products/sifujiansuji.html

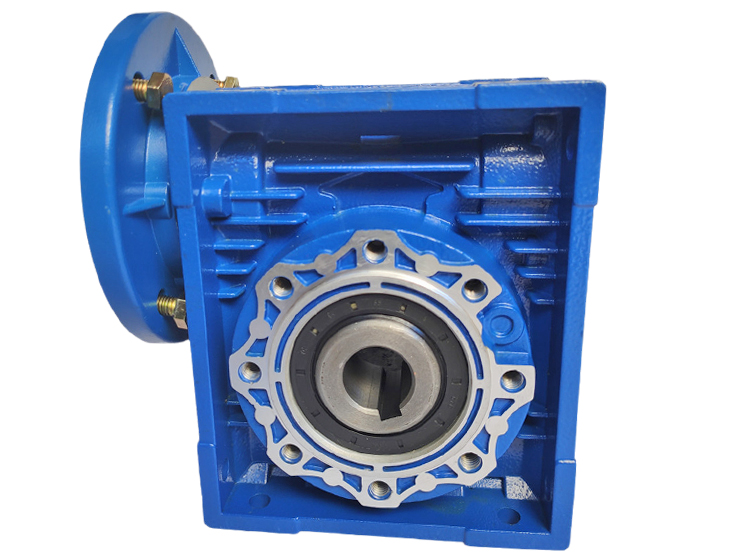

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

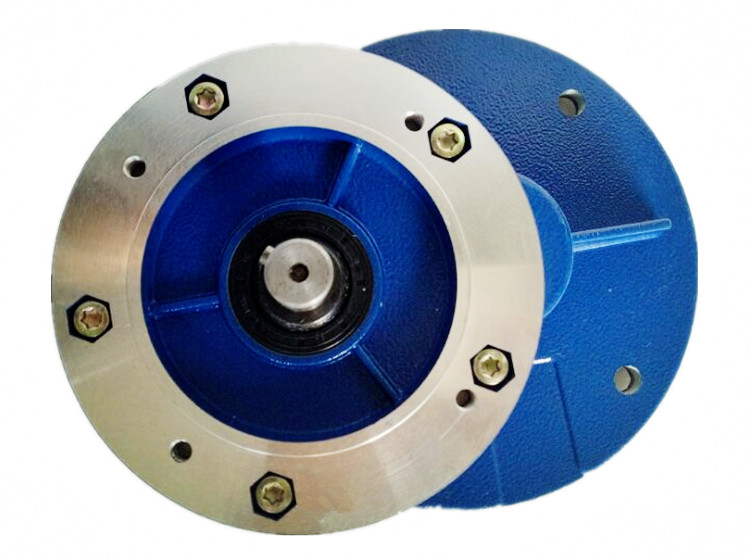

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV063减速机

NMRV063减速机