RV减速机采用钢材质蜗轮的可行性研究。蜗轮蜗杆减速机因有其独特的优点:可以实现垂直交叉轴间运动和动力的传递,结构紧凑,传动比大,可实现自锁,因此,得到广泛应用。然而铜蜗轮传动存在两个基本问题:铜的强度低,大大限制了RV减速机中蜗轮的承载能力,铜软钢硬,蜗轮传动在摩擦过程中由于“犁沟”效应,RV减速机中蜗轮齿面磨损很快,因而使用寿命短;蜗轮蜗杆减速机传动的结构特点不利于动压油膜的形成,使得绝大多数蜗轮传动处于边界润滑状态,必须使用含有极压剂和油性剂的润滑油,这两种添加剂大都含有硫化物,在摩擦条件下硫化物分解出硫离子S,与蜗轮齿面上的铜离子Cu2+发生反应,生成CuS. 这种材质脆、韧性差,啮合时,在接触应力作用下,以固体颗粒状脱落下来,并沉于油池中,使RV减速箱中蜗轮齿面磨损速度加快,也使传动效率下降。

钢蜗轮传动的试验研究:通过在蜗轮蜗杆减速机试验台系统对钢蜗轮进行试验,钢蜗轮与铜蜗轮采用的几何参数一致,且使用同一个箱体。蜗杆材料为20CrMnMo,表面渗碳淬火硬度为58-62HRC,磨齿,表面粗糙度0.8微米;蜗轮为45号钢调质,硬度为260-280HB,表面粗糙度为3.2微米。润滑油采用又烷基硫苄为主剂的钢蜗轮专用油。为防止突然产生胶合,采用逐渐加载的办法。在合适的润滑条件下,在214%额定载荷下跑合,油室温度稳定在69OC,室温21.5OC,油室稳定温升47.5OC. 连续运转试验,在214%载荷下连续运转16小时,齿面无擦伤,且变得越来越光滑,加载150分钟左右,油室温室稳定。磨损量极小,测不出齿厚的变化。突然启动、停车试验。在100%、150%、200%的额定载荷下做反复启动、停车试验,观察齿面无擦伤痕迹。

试验证明,在蜗轮蜗杆减速机中用钢蜗轮代替铜蜗轮是完全可行的,而且其传动性能比铜蜗轮更好。为蜗轮传动的研究开辟了新的领域。使用钢蜗轮,可大幅度地提高RV减速机中蜗轮的承载能力;钢蜗轮的磨损率极小,可大幅度地提高蜗轮蜗杆减速机的使用寿命;采用钢蜗轮,节省了贵重金属铜,可大大降低蜗轮蜗杆减速机的制造成本,加之使用寿命延长,经济效益非常可观;在100%额定载荷作用下用N150钢蜗轮油润滑,钢蜗轮的传动效率比铜蜗轮高出10%;钢蜗轮传动比铜蜗轮传动温升低很多,且连续运转16小时温度不再升高。http://www.vemte.com/Products/nmrv130jsj.html

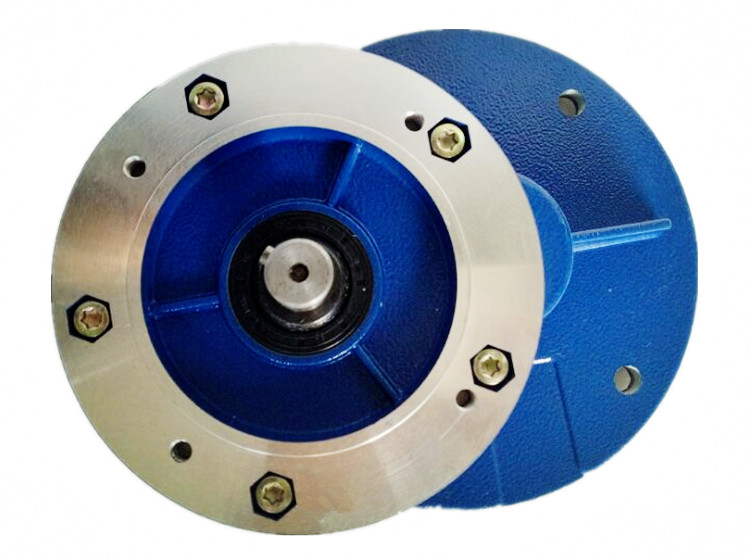

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57