R57齿轮减速机齿轮拆齿原因分析及改造。空气压缩机是石化公司的主要设备,但是相配套使用的齿轮减速机经常发生故障,多年来先后找过多家齿轮专业厂家制造新齿轮来进行修复,然而效果还是不太理想。后面通过对机组运行过程、损坏情况进行了详细的研究,最终查出了齿轮减速电机齿轮损坏的原因:齿轮拆齿问题。齿轮损坏其基本情况相近,都是齿轮轮缘局部拆齿,少则几齿,多则达十几齿。齿轮减速机齿轮齿面上有点状压痕。一般新装一对齿轮由于制造和装配等原因需要跑合一段时间,跑合情况从接触线上很容易看出,我们注意到该齿轮减速电机两齿轮啮合条件极差,看不出跑合线,甚至还不如初装齿轮精度。从局部拆齿原因上分析,因斜齿轮传动为线接触,受载不均匀,安装误差或轴弯曲变形过大等都能引起齿轮减速机齿轮拆齿。

另外齿轮减速电机与透平之间的联接是用膜盘联轴节联在一起的,装配时透平停机,而工作时透平达到380摄氏度,两轴工作时伸长之合达2毫米多,考虑可双向伸长,因此在联轴节外将产生1毫米的压缩量,取轴节膜片处于压紧状态,而齿轮减速机高速轴轴向推力恰巧也推向联轴节,这样轴向推力由随着轴节膜片承受大部分,而推力轴承承受很小,甚至不承受轴向力,这样在高速轴联轴节处定心效果极差。联轴节安装时又允许有0.1毫米的不同度,此处就是齿轮减速电机振动源产生地。从多年来齿轮损坏情况看都在大齿轮压缩机侧拆齿也证明了这一点,改造前联轴节在检修进都是用手锤打下来,安装间隙为负值。

改造方案:我们做了两处改动,改造后该轴承能自动调心定心,齿轮减速机轴各串量大小不再影响轴定心,装配工作装配起来十分方便,我们将轴向串量由0.1-0.15毫米放大到0.1-035毫米。我们将膜盘联轴节装配成预拉力状态,具体做法是将齿轮减速电机侧半联轴节拉下来车2毫米,使其装配时膜盘与联轴节间预留间隙0.8-1.2毫米,保证热伸长量不至于影响减速机推力轴承。http://www.vemte.com/Products/TKMsifujiansuji.html

齿轮减速马达 VEMT立式齿轮减速马达

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

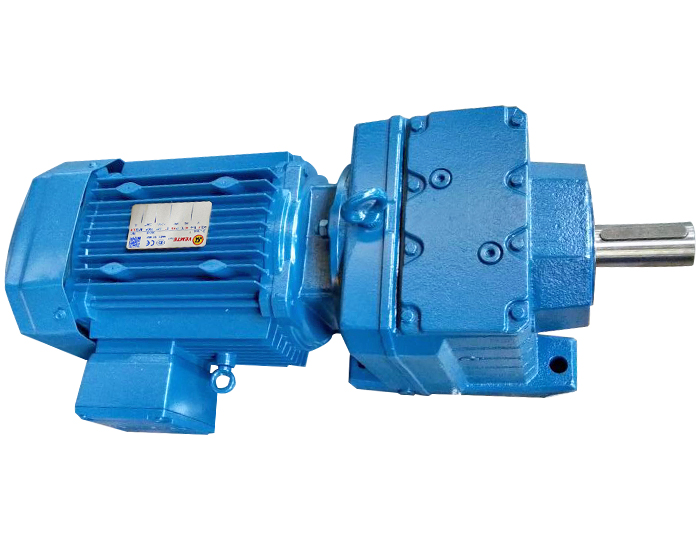

高速减速机 VEMT卧式高速齿轮减速电机 R57减速机 R系列斜齿轮减速电机 RX57 RXF57 RF57

R57减速机 R系列斜齿轮减速电机 RX57 RXF57 RF57 GV立式减速机 VEMT齿轮减速电机

GV立式减速机 VEMT齿轮减速电机 GH卧式减速机 VEMT卧式齿轮减速电机

GH卧式减速机 VEMT卧式齿轮减速电机 卧式减速机 VEMT卧式齿轮减速机

卧式减速机 VEMT卧式齿轮减速机