在R系列减速电机,机箱作为主要部件,磨损相当普遍,所以斜齿轮减速机箱体的修复就成为的一项重点工作。R系列减速电机箱体出现故障可分为:箱体破裂、合口面磨损、箱体孔磨损等几方面,由于斜齿轮减速机输入轴与电机相联属于高速旋转部分,在我接触的案例中,送修的R系列减速电机经常出现一轴与二轴部位轴承位置出现问题,最终导致一轴二轴箱体孔部位出现沟、划道、坑等现象,一般出现沟及划道深度都比较浅,但是如果不处理,即使换上新轴承,R系列减速电机仍然无法正常运行。下面介绍一下相对比较简便的修复斜齿轮减速机箱体的方法。

第一步:解体检查,R系列减速电机送修后,将各合口面螺栓全部拆下,然后将斜齿轮减速马达各轴压盖拆下,把箱体内各齿轮轴及轴承全部去掉,用煤油清洗干净箱体,特别是箱体孔、上下合口面部位,检查上、下箱体合口面、以及各箱体孔是否存在有沟、划道、坑点等现象。

第二步:测量确定磨损量,把上下箱体清洗干净晾干好,合口,此步骤只需合上、下箱体部件,各合口面螺栓上紧, 测量各孔内径尺寸,将测量的实际尺寸与图纸要求相比较,计算出磨损量。

第三步:R系列减速马达根据磨损量确定加工尺寸,根据测量数据可以知道此三孔均为磨损使孔心尺寸变大,轴承外圈如果在此环境下就容易造成斜齿轮减速机轴承径向窜动现象,由于磨损量不是太大,要想把此磨损大的孔恢复到原来的尺寸,传统方法是进行对孔进行堆焊处理,再上镗床进行镗孔处理。而我们采用的方法是把上、下箱体合口面各加工掉0.3毫米,这样箱体孔的中心孔就下降了,箱体孔自然加工量也就出来了。上、下箱体合口面的加工量根据孔的磨损量来确定,加工量大于等于孔的磨损量的二分之一,由于R系列减速电机各齿轮与箱体各底面的间隙一般都比较大,所以整个中心降1至2毫米,对整个斜齿轮减速机的装配不产生任何影响。

第四步:机械加工。在上述确定好加工余量后,先在铣床上加工上、下箱体合口面,上下合口面加工好后进行测量检查,注意上下合口面加工必须保证是一个平面,检查合格后上、下箱体合口用螺栓紧固。然后进行划线,划线尺寸按图纸尺寸划成,接下来上镗床对孔进行镗孔,即完成整个修复箱体过程。http://www.vemte.com/Products/r97jiansuji.html

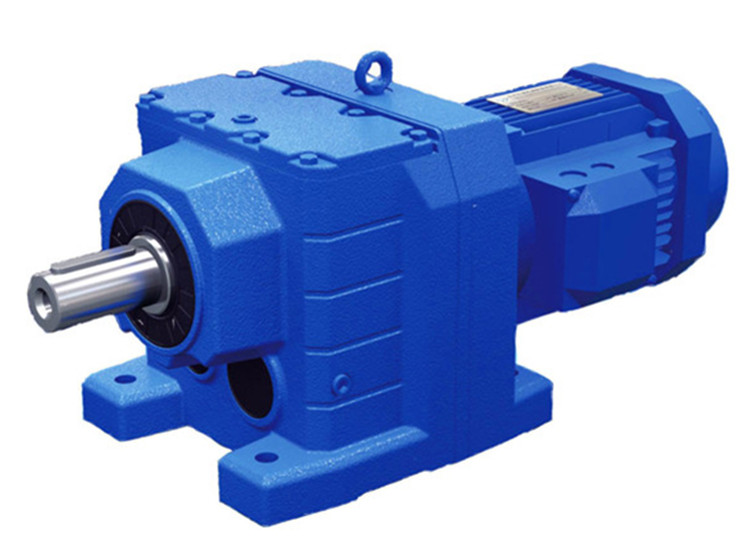

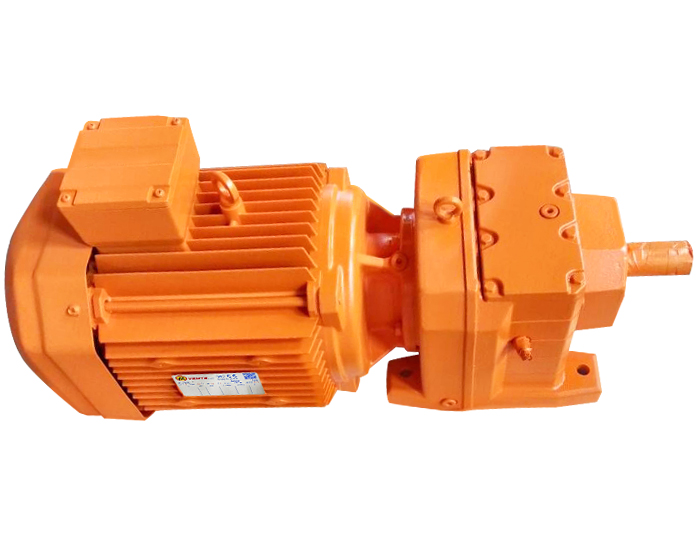

r系列斜齿轮减速器 硬齿轮减速机 同轴减速机

r系列斜齿轮减速器 硬齿轮减速机 同轴减速机 R07减速机 R系列减速电机 RX07 RF07 RXF07

R07减速机 R系列减速电机 RX07 RF07 RXF07 R17减速机 斜齿轮减速机 RX17 RF17 RXF17

R17减速机 斜齿轮减速机 RX17 RF17 RXF17 R27减速机 同轴减速机 RX27 RF27 RXF27

R27减速机 同轴减速机 RX27 RF27 RXF27 R37减速机 斜齿轮减速器 RX37 RF37 RXF37

R37减速机 斜齿轮减速器 RX37 RF37 RXF37 R47减速机 R系列斜齿轮减速机 RX47 RF47 RXF47

R47减速机 R系列斜齿轮减速机 RX47 RF47 RXF47