按EPC工艺先制成泡塑模型,涂挂特制涂料,干燥后置于特制砂箱中,填入干砂,三维振动紧实,抽真空状态下浇铸,模型气化消失,金属置换模型,复制出与泡塑模一样的F系列减速机铸件,冷凝后释放真空,从松散的砂中取出F系列减速机铸件,进行下一个循环。

1、制作泡塑气化摸具(手工、平行轴减速机机械);

2、泡塑气化.模具主合后烘干:

3、泡塑气化模具表面刷、喷耐火涂料后再次烘干(一定干透):

4、将特制F系列减速机砂箱置于三维振实台上:

5、填入低砂(干砂)振实、刮平:

6、将烘干的泡塑气化模具放于平行轴减速机底砂上,按工艺要求分成填砂,自动振实一定时间后刮平箱口:

7、用塑料薄膜覆盖砂箱口,放上浇口杯,接负压系统。紧实后进行钢液浇铸,泡塑气化模具消失,金属液取代其位置;

8、F系列减速机铸件冷凝后释放真空并翻箱,取出铸件,进行下一个循环。

平行轴减速机充型过程对铸件的最终质量起着重要作用,许多铸造缺陷,如卷气、夹渣、缩孔、缩松、冷隔等都于充型过程有关。充型过程数值模拟的目的有两方面:一是预测充型不合理而引起的铸造缺陷,以优化浇注系统;二是为随后进行的凝固过程数值模拟提供较准确的温度场,进一步提高凝固模拟的精度。随着计算流体力学和计算机技术的进步,20世纪80年代开始了充型过程数值模拟的研究。1983年,W.S.Huang在美国匹兹堡大学和 R.A.Stoehr教授首先将计算流体力学的研究成果用于解决铸造充型问题,模拟了平行轴减速机铸件的充型过程。1984年,美国学者P.V.Desai首先将充型过程的流动与传热结合起来,研究了强制对流情况下内浇道中的温度分布。随后,世界各国纷纷开展了这方面的研究,经过短短十几年时间,平行轴减速机充型过程数值模拟不仅实现了二维到三维的进展,而且在F系列减速机数学模型的选择、数值计算方法的改进及实际应用中都取得了很大进展,并出现了许多商品化软件,这些软件的功能也向低压铸造、压力铸造、熔模铸造、消失模铸造等特种铸造工艺扩展。国内在铸件充型过程数值模拟的研究基本上可以跟踪世界先进水平,但在软件开发和生产应用方面与发达国家相比还有较大差距,在某些方面,例如有限元计算三维充型凝固过程及物性参数、收缩缺陷判据、传热边界条件等方面,还缺乏相关的研究。http://www.vemte.com/Products/F107jiansuji.html

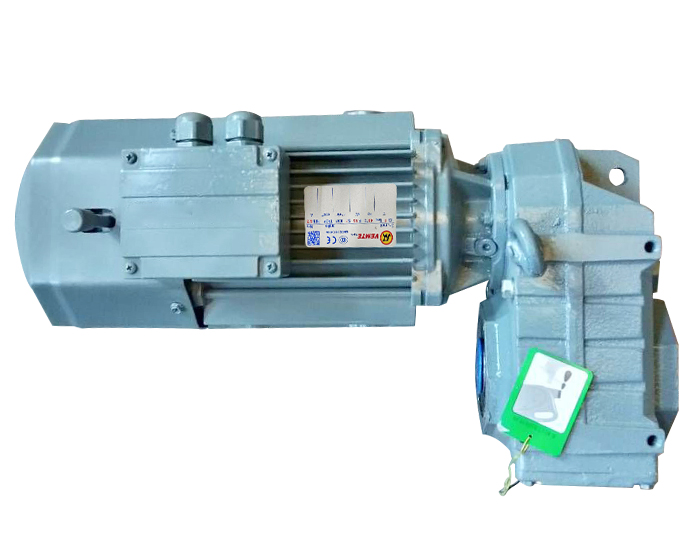

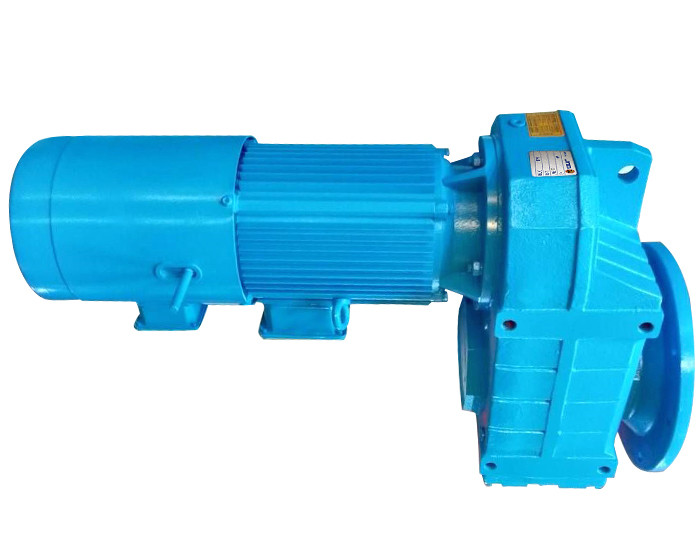

F系列平行轴斜齿轮减速机 平行轴减速机 F减速电机

F系列平行轴斜齿轮减速机 平行轴减速机 F减速电机 F27减速机 平行轴减速电机 FF27 FA27 FAF27 FV FH FHF FVF FAZ FHZ FVZ

F27减速机 平行轴减速电机 FF27 FA27 FAF27 FV FH FHF FVF FAZ FHZ FVZ F37减速机 F系列减速器 FF37 FA37 FAF37 FV FAF FHF FVF FAZ FHZ FVZ

F37减速机 F系列减速器 FF37 FA37 FAF37 FV FAF FHF FVF FAZ FHZ FVZ F47减速机 平行轴减速器 FF47 FA47 FAF47 FV FAF FHF FVF FAZ FHZ FVZ

F47减速机 平行轴减速器 FF47 FA47 FAF47 FV FAF FHF FVF FAZ FHZ FVZ F57减速机 平行轴减速箱 FF57 FA57 FAF57 FV FH FHF FVF FAZ FHZ FVZ

F57减速机 平行轴减速箱 FF57 FA57 FAF57 FV FH FHF FVF FAZ FHZ FVZ F67减速机 F系列减速箱 FF67 FA67 FAF67 FV FAF FHF FVF FAZ FHZ FVZ

F67减速机 F系列减速箱 FF67 FA67 FAF67 FV FAF FHF FVF FAZ FHZ FVZ