NMRV50蜗轮蜗杆减速机传动效率低解决方案。在蜗轮蜗杆减速机传动中,其传动效率低的问题,是很多厂家一直在研究的课题,于是有学者提出一种新的方案,将蜗轮蜗杆减速机布于高速级,硬齿面减速机布于低速级,来实现双级传动,以此来补充RV减速机传动效率不足的的问题。双级传动组合的优势:传动效率是决定传动装置承载能力的主要参数,因此,增大转矩体积比(承载能力的特征量)最有效的方法就是提高传动效率。RV减速机的传动效率相对于齿轮传动来说,效率较低,尤其当速比较大时。蜗杆采用低碳合金钢,经渗碳淬火后磨齿,RV减速机的蜗轮采用锡青铜。螺旋升角一般远大于当量摩擦角,而螺旋升角与蜗杆头数成线性正比,因此在其他条件确定的情况下,蜗杆头数是决定蜗杆传动承载能力的关键参数,当量摩擦角减小时,蜗杆传动效率随之增大;当量摩擦角趋近于0时,蜗杆传动效率趋近于1。因此当量摩擦角成为决定蜗轮蜗杆减速机效率的另一重要因素。

低速级采用硬齿面渐开线圆柱齿轮传动,齿轮副采用低碳合金钢材料,经渗碳淬火后磨齿,使硬化层沿齿面呈仿形分布,齿面硬度58—62HRC,在齿根部位,采用喷丸工艺,使齿轮弯曲强度极大强化。齿面硬度沿径向呈梯度缓降分布,确保心部硬度30~40HRC,从而使轮齿成为表面硬而心部韧的悬臂梁。采用大螺旋角的斜齿轮,以进一步增强了轮齿的弯曲强度。因此,与工作机联接的低速级采用硬齿面齿轮副,在具有高的耐磨性的同时,依靠稳定的高精度与轮齿心部韧性,具备较高的抗冲断性能,在面对工作机的各种恶劣工况(如强冲击、频繁正反转、频繁起停等)时,具有较强的适应能力,使蜗轮蜗杆减速机的应用范围得到最大可能的扩展。http://www.vemte.com/Products/rvjiansuji.html

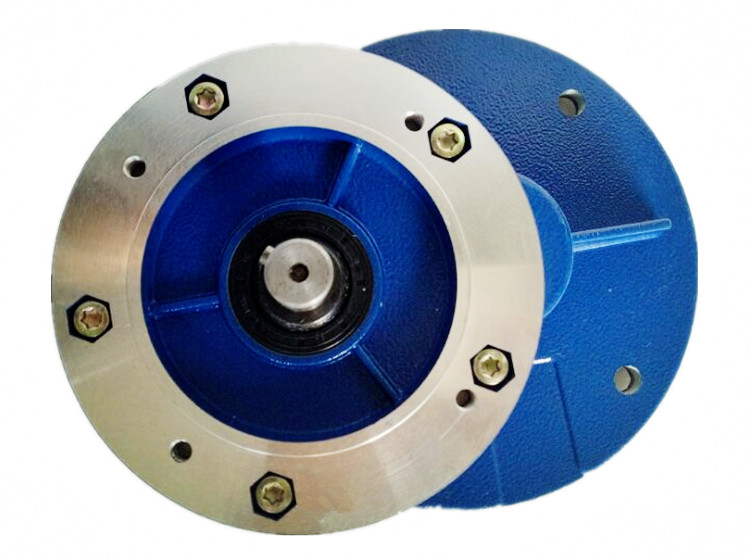

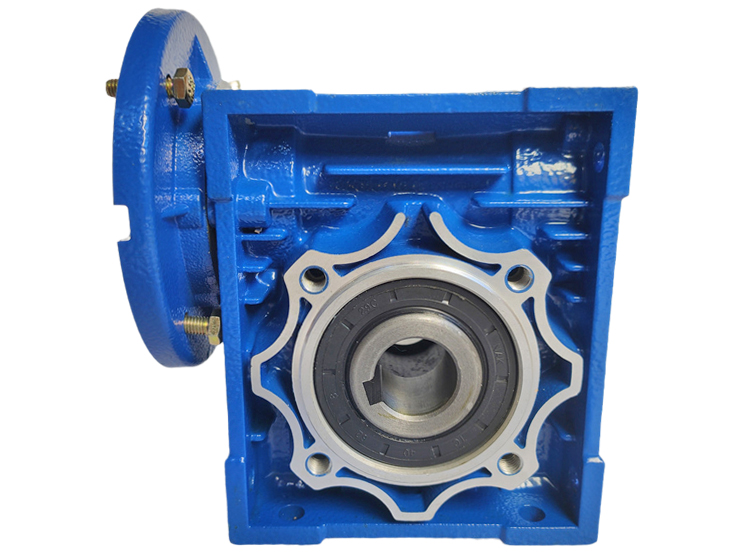

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV050减速机

NMRV050减速机