NMRV30蜗轮蜗杆减速机低温环境调转慢解决方案。针对蜗轮蜗杆减速机在低温-40OC环境条件下调转缓慢甚至无法转动,究其原因是由于其自身阻力矩增大所致。针对该问题,有研究者提出支承结构优化设计方法,减小轴承与蜗轮蜗杆减速机箱体的接触面积,用一个偏心座代替两个偏心端盖,可为解决RV减速机低温环境传动阻力增大的问题提供理论依据和工程应用参考 。

原因二:本装置中蜗杆安装设计中采用的是两端固定支承结构,其中一端轴承外圈与蜗轮蜗杆减速机箱体轴孔采用间隙配合,同时在外圈与端盖间留出适当的间隙,以适应轴在不同温度环境下长度变化。通化调整轴承外圈的轴向位置,使轴承达到所要求的游隙量。常温情况下调整好的RV减速机蜗杆支承结构轴向间隙会随着温度的下降而变小。由于铝合金箱体产生收缩变形,导致轴向间隙变小甚至出现过盈现象,此时应根据温度变化情况逐件拆除调整垫片,一旦加减垫片不满足要求,就会造成传动力矩变大,引起传动精度超差。NMRV030减速机箱体选用的铸铝材料线膨胀系数为2.3*10-5/OC,轴承选用钢铁材料的线膨胀系数为1.12*10-5/OC。当温度降低时,由于RV减速机箱体铸铝的收缩变形量大于蜗杆、轴承钢铁的收缩变形量,箱体壳体将给蜗杆轴向以及蜗杆径向的轴承施加挤压力,从而引起蜗轮蜗杆减速机箱体把蜗杆抱紧甚至抱死,轴承外圈弹性收缩变形,轴承外圈的弹性收缩变形直接引起轴承游隙的减小,而轴承游隙的减小又引起轴承摩擦力矩加大。

原因三:RV减速器蜗轮轴组件是由蜗轮轴、蜗轮、偏心端盖和轴承等组成的两段固定支承结构。偏心端盖用来调整蜗轮蜗杆的间隙,当进行间隙调整时很难保证上下偏心端盖同步,这样就容易造成蜗轮蜗杆减速机轴心不垂直、接触面差,从而引起传动装置力矩变大、不均匀。同样蜗轮轴采用的也是两端固定支承结构,因此也存在箱体变形引起的力矩变大的问题。

优化设计及分析:为了解决温度变化引起铝合金箱体变形,引起RV减速机蜗杆支承结构轴向、径向间隙变化,造成阻力矩增大的问题,有研究者提出蜗杆支承优化设计方案。优化后的蜗杆支承采用固定—游动支承结构,以减小蜗轮蜗杆减速机轴承与箱体壳体的接触面积。固定端由固定座、推力球轴承和深沟球轴承等组成,可以承受径向载荷与双向轴向载荷,由于固定座为钢件,温度变化系数较小且两个推力球轴承位置相对较近,温度变化对轴向间隙影响较小,因此,调整好两个推力球轴承轴向游隙就能解决低温环境下力矩变大的问题,深沟球轴承实现蜗杆径向定位,因安装于固定座内避免了箱体收缩对轴承的直接影响,轴的游动端采用外圈无挡边的圆柱滚子轴承,轴承外壳与内圈可以相对移动,以补偿箱体因温度变形及制造安装误差所引起的长度变化,以满足轴向游动的需要。http://www.vemte.com/Products/wolunjiansuqi.html

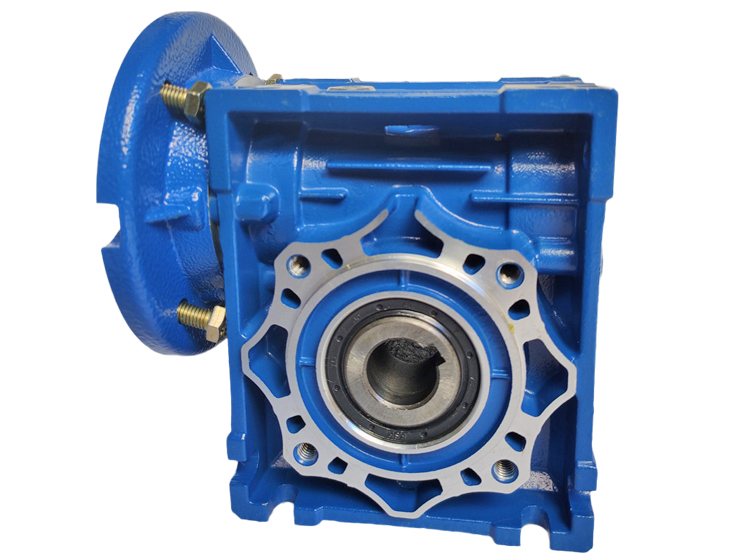

NMRV系列蜗轮蜗杆减速机

NMRV系列蜗轮蜗杆减速机 NMRV025减速机

NMRV025减速机 NMRV040减速机

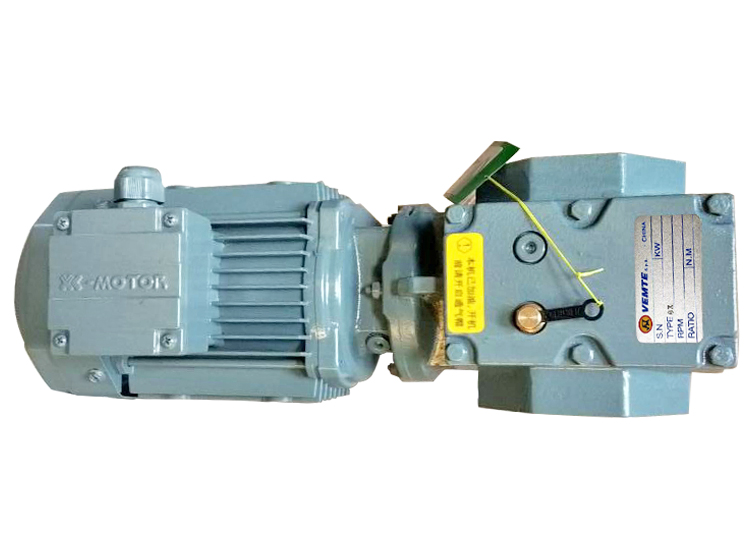

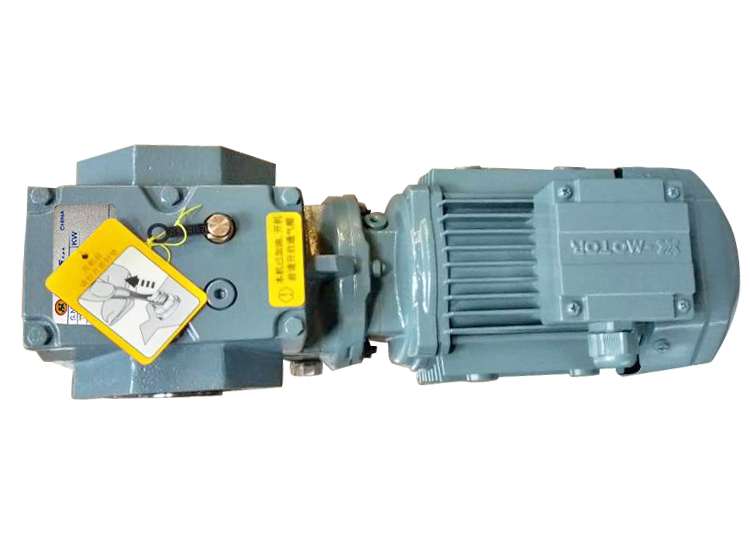

NMRV040减速机 S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57

S57减速机 涡轮减速器 SF57 SA57 SH57 SAF57 SHF57 SAZ57 SHZ57 S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67

S67减速机 蜗轮减速机 SF67 SA67 SH67 SAF67 SHF67 SAZ67 SHZ67 S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77

S77减速机 涡轮涡杆减速器 SF77 SA77 SH77 SAF77 SHF77 SAZ77 SHZ77