NMRV130蜗轮蜗杆减速机传动效率研究。钢-钢、钢-青铜是RV减速机蜗轮和蜗杆最常用的材料配对,在蜗轮蜗杆减速机中,基本上是纯滑动,而一般弹流测试中的滑滚比多不超过0.2,其摩擦系数与特点无法用到纯滑动副中。本文将选择一些适用于大滑滚比的摩擦系数公式和经验数据进行对比,并用试验进行验证,对提高蜗轮蜗杆减速机的传动效率有一个明确的度。

改善润滑、降低摩擦系数的两个途径是:采用高粘度低极限剪应力的润滑剂,增加蜗轮蜗杆减速器润滑油中减摩添加剂,分析表明润滑油的拖动力在大剪切率下主要取决于它的极限剪应力,而它与油的品种有关;采用低弹性模量材料,根据膜厚公式,若弹性模量减小一半,膜厚可增大31%,是非常可观的,低模量材料的赫兹接触区大,压力小,接触区润滑油粘度不高,油膜拖动力就小,特别是在低速时,效果最明显,既使油膜太薄,低模量材料还可以有自润滑性,表面微凸体接触的摩擦分量也不大,摩擦系数可以有效地降低。降低摩擦系数是滑动高副(如凸轮,蜗轮)的主要目标,合理选择润滑剂的粘度,当然也不是越大越好。选择低拖动力润滑剂,采用低模量工程塑料,是解决RV130减速机传动效率问题的有效途径,单头蜗杆传动机械效率的期望值是0.885。

在环块试验机上,采用不同弹性模量的材料对钢环摩擦进行试验,模量低于5000MPa的材料,主要是各种工程塑料及其复合材料,在低速时更小的摩擦系数,可比钢-青铜副小一半,甚至更多,而且弹性模量越小,摩擦系数也越小,当然,过低的弹性模量将受到其强度的限制。已有人对工程塑料蜗轮进行尝试,并取得一定成效,但还有很多问题解决,如塑料热变形,塑性流动等。http://www.vemte.com/Products/nmrv130jsj.html

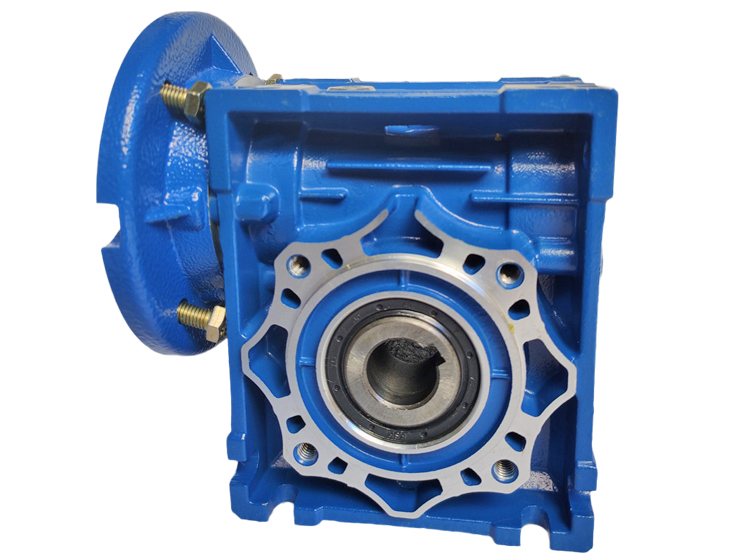

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

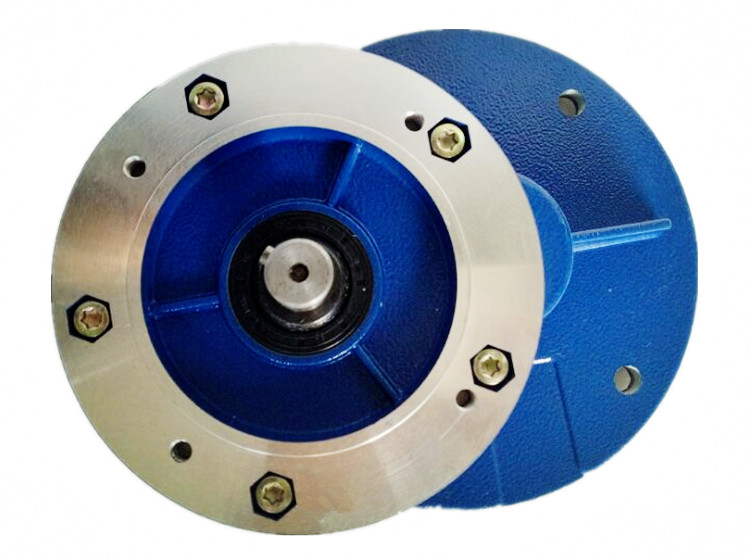

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV040减速机

NMRV040减速机