NMRV040-15-1.1KW减速机蜗杆回转轴线偏移原因分析。在有蜗轮蜗杆减速机传动的设备上,蜗轮先于蜗杆磨损属正常现象,由于材料和结构上的原因,蜗杆的强度总是高于蜗轮轮齿的强度,所以失效常发生在蜗轮轮齿上,正因为如此,蜗轮材料的选取也很重要,据分析,当RV减速机选取的蜗轮材料为ZCuSnPb5Zn5,适用于滑动速度小于12米每秒的蜗杆传动场合,为了防止变形,常需要对蜗轮进行时效处理。

措施:如果原蜗杆传动机构已经失效,必须重新更换一套新加工的蜗轮蜗杆,为了满足正确啮合条件,应保证其中心距与原配孔中心距一致,并不改变总传动比。为了降低蜗轮磨损,避免齿面胶合,保证正常传动,还对更换机构采用了如下措施:新加工蜗轮蜗杆减速机,必须经过精心跑合,因为蜗轮滚刀不可能做到和工作蜗杆绝对相同,故其共轭齿形的最后形成,RV减速机有赖于润滑跑合和受载运转中实现,选择蜗杆在工作转速和额定载荷下跑合1-5小时,用矿物油润滑,仔细观察齿面粗糙度的变化状况和接触斑点的分布情况,达到理想情况后全部清洗矿物油,将润滑油换成新油。检查RV减速机蜗杆蜗轮的轴承孔,使其符合安装要求,安装调整时应使接触区偏向齿面的啮出侧,以利于在啮入口处造成油楔空间,容易形成油膜润滑,因受载后油在尚未带入齿面中间以前无法形成油膜润滑,易使蜗轮蜗杆减速机磨损和胶合,故切忌使接触区偏向啮入侧,故采用人工油涵结构,改善润滑条件,扩大实际接触面积。更换轴承,蜗杆传动过程中会产生轴向力,故选用圆锥滚子轴承;在蜗杆另一端加支撑,提高蜗杆刚度,并校直RV减速机的蜗轮轴。蜗杆蜗轮齿面间相对滑动速度为0.8米每秒,现改为国产100号齿轮油效果良好,依强度计算,蜗轮材料选用ZCuSn10Pb1可满足使用要求。试车时,在额定载荷下先空载运转,观察轴承温升和密封泄漏情况;然后逐步加载至额定载荷,观察齿面及箱体温升情况。http://www.vemte.com/Products/nmrv040jsj.html

NMRV075减速机

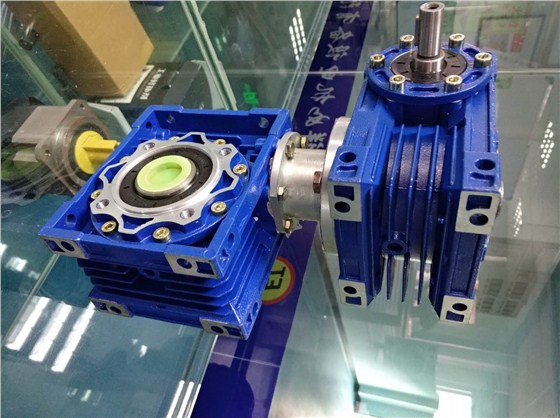

NMRV075减速机 NMRV系列蜗轮蜗杆减速机

NMRV系列蜗轮蜗杆减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 NMRV025减速机

NMRV025减速机