连铸机机械剪用RV减速机蜗轮磨损原因。转炉炼钢厂机械剪是方坯连铸机生产线上的重要设备,承担着方坯定尺截坯的重要任务,其运行状态的好坏,直接影响着方坯能否正常连续生产。自投产以来,机械剪用蜗轮蜗杆减速机中的蜗轮副磨损快,故障率高,蜗轮修复两次便报废。原因分析:机械剪工作频繁,作业率高,在剪切大截面铸坯时对机械剪RV减速机的蜗轮、蜗杆冲击较大,尤其是在润滑稍差的情况下,易引起RV减速机蜗轮的磨损,自我产生污染。

通过以上分析不难看出,导致蜗轮副磨损的主要原因是在高温,多粉尘,多水的环境下,蜗轮蜗杆减速机的润滑系统进入粉尘、水杂等污染物后,破坏了润滑,造成磨损。改进措施:根据以上分析,我们认为改善磨损的主要途径是改善润滑状态,采取主要措施是截住外部的污染源,净化内部的循环系统,提高介质的润滑性能。提高剪机用RV减速机的检修质量,改善密封,在轴承传动部分增加一道迷宫密封,提高密封效果。改独立循环系统为集中循环系统,减少蜗轮蜗杆减速机润滑系统设备数量,降低润滑系统污染机会;补油时,对新油的质量进行严格的控制,经检验合格后方可添加;加强设备现场管理,及时清除设备周围的各种污源;净化内部的循环系统:系统运行中生成的污染物是系统中主要的污染源,润滑油的污染物在系统运行过程中通过磨粒磨损、粘着磨损、疲劳磨损、腐蚀磨损等形式产生大量颗粒污染物,而大量颗粒污染物的产生会产生更加剧烈的磨损,形成恶性链式反应,为此,在润滑系统中引入目标清洁度控制技术,保证了系统的自净化功能。采用具有良好润滑性能及抗乳化性能的润滑油,易于形成油膜,在重载荷、冲击载荷下能保持良好的润滑性。http://www.vemte.com/nmrvjiansuji.html

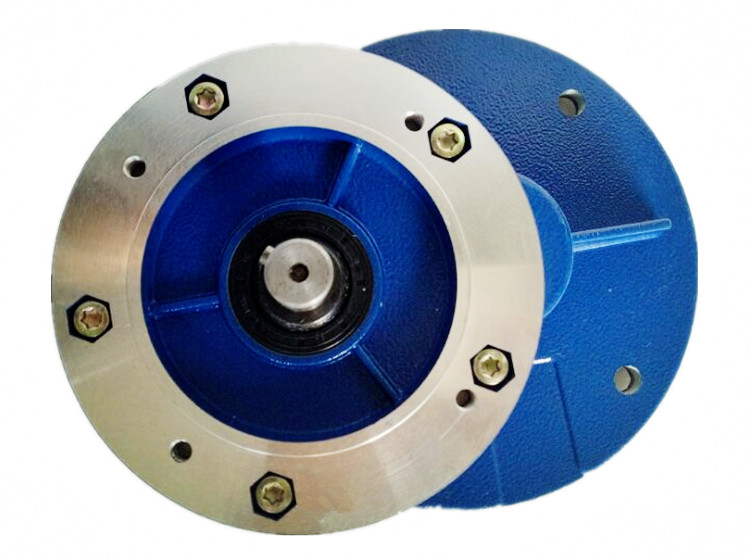

NMRV075减速机

NMRV075减速机 NMRV系列蜗轮蜗杆减速机

NMRV系列蜗轮蜗杆减速机 NRV减速机 VEMT蜗轮减速器

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90