轮胎式起重机用RV110减速机润滑方式改善。轮胎式起重机是利用轮胎式底盘行走的动臂旋转起重机,是把起重机构安装在加重型轮胎和轮轴组成的特制底盘上的一种全回转式起重机。起重机的旋转工作是由电机带动蜗轮蜗杆减速机,动力经极限力矩限制器带动小齿轮,再由小齿轮绕回转支撑的大齿轮转运实现的。RV减速机的蜗轮蜗杆是一对由铜合金蜗轮和钢蜗杆组成的摩擦副,是交错轴齿轮传动的类型之一,极限力矩限制器是由铜蜗轮、钢压盘和压簧组成,是该蜗轮蜗杆减速机的过载保护装置,铜蜗轮和钢压盘是面与面接触的摩擦副,起重机超负荷工作时,两个面之间是通过产生相对运动——打滑来实现保护的,这种面接触型的铜钢摩擦副对润滑滑的要求对润滑油的要求非常苛刻。

该RV伺服减速机采用是铜钢匹配的蜗轮蜗杆摩擦副,工作过程中会腐蚀并加剧蜗轮蜗杆的磨损,致使油液中含有大量的铜屑,在起重机超负荷工作两锥面打滑时,这些铜杂质就会随油液通过压盘上的油槽进入铜蜗轮和钢压盘的摩擦面之间,形成磨料磨损,从而加剧了两面的磨损。此外,由于轮胎起重机用蜗轮蜗杆减速机使用的车辆齿轮油,在100摄氏度时的黏度值为15-19mm/s,仅相当于40摄氏度的黏度值200mm/s左右,远远不能满足RV减速机蜗轮蜗杆传动滑动速度大、油膜形成困难,、发热大等工况要求,也造成工作过程中磨损加剧。

针对蜗轮蜗杆铜钢匹配摩擦副的材质、摩擦形式和运行条件,考虑到蜗轮蜗杆减速箱完全是滑移摩擦,运行速度相对较低,负荷较重,容易造成磨损等特点,国家研制开发了专用的润滑油,不是采用硫型添加剂作为极压抗磨剂,而是加入了摩擦改进剂、高效油性添加剂、高效油性添加剂等,来降低摩擦因数、增强油膜厚度、提高传动效率,保证RV减速机蜗轮蜗杆良好的润滑状况。http://www.vemte.com/Products/rvwolunjiansuji.html

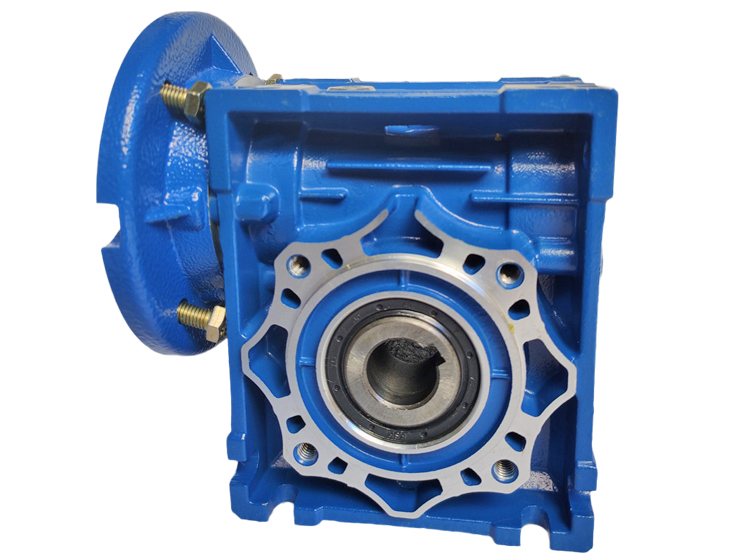

NMRV075减速机

NMRV075减速机 NRV减速机 VEMT蜗轮减速器

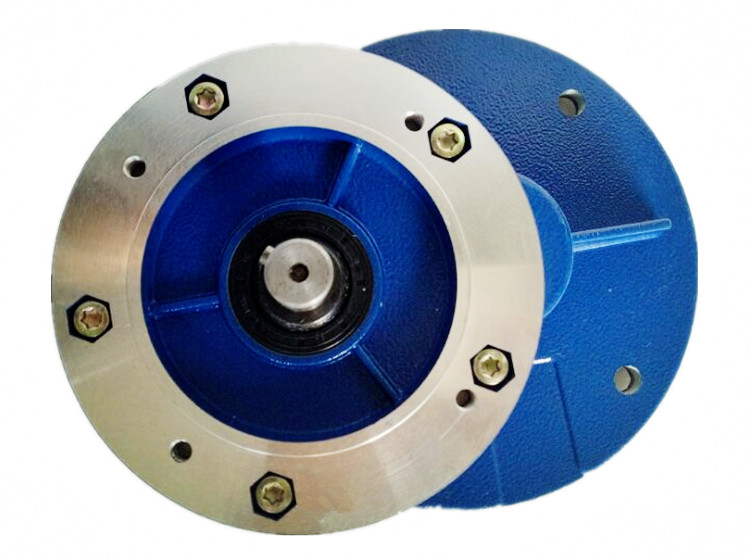

NRV减速机 VEMT蜗轮减速器 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV040减速机

NMRV040减速机