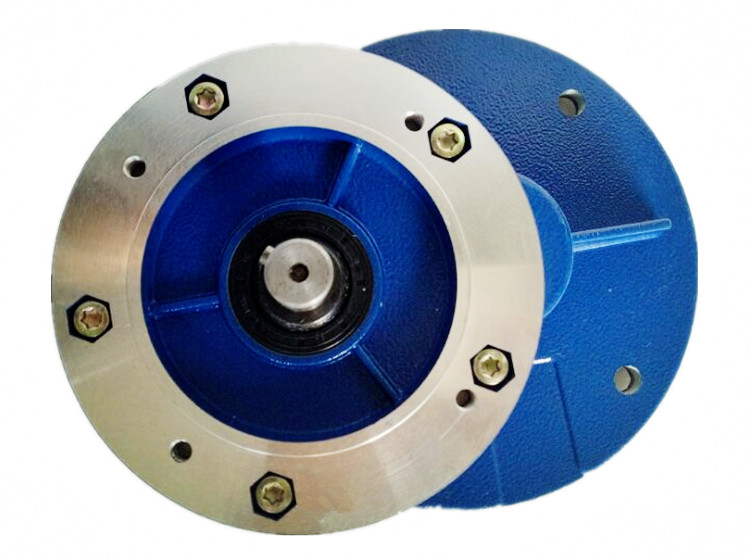

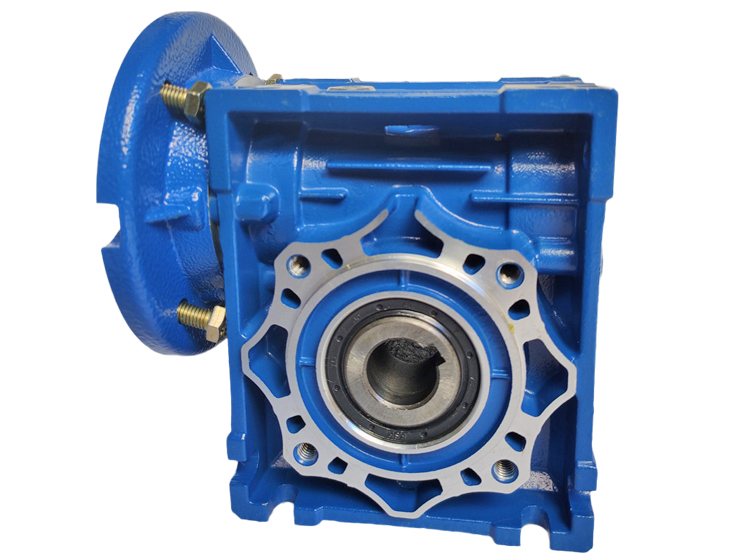

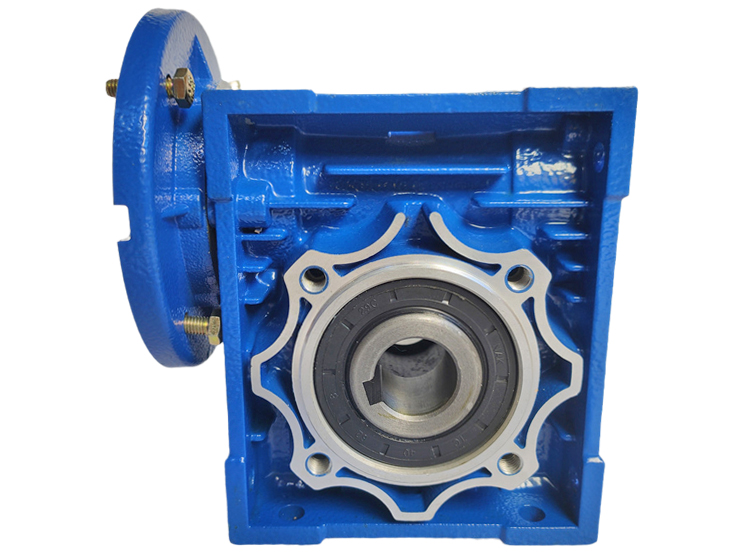

轮胎拆装机用RV063蜗轮蜗杆减速机的设计。轮胎拆装机是维修车辆轮胎的主要设备,一般分为液压式和气动式两种。其主要结构是主机工作台、分离臂、充放气装置、脚踏板、润滑液等。其中脚踏板是用来控制电机的正反转,实现工作台的顺时针和逆时针转动,同时实现紧密夹紧、分离松开功能。主机工作台的转动是需要缓慢转动的,过快则起不到拆卸轮胎的作用。主机工作台还需要有自锁功能,否则会在轮胎的反作用力下产生反转。所以其中需要一种带有自锁功能的减速装置,需要达到1:100的传动比。这是典型的减速装置,采用蜗轮蜗杆减速器。其主要部分是由蜗轮蜗杆机构和传动箱体两个部分组成。RV减速机是用于传递空间交错轴之间的动力,通过蜗杆传递给蜗轮,且动力的传递是不可逆的,具有自锁功能。由于其传动的平稳性、自锁功能、噪声小等特点,被广泛应用于轮胎拆装机减速装置中。由于其传动比要求大于80且对自锁要求较高,就需要一种大速比的蜗轮蜗杆减速机。普通的蜗轮蜗杆传动不能满足轮胎拆装机械技术要求,为解决大传动比的技术问题,就要对RV减速机蜗轮蜗杆的各个参数进行重新的设计,对传动模数和齿数进行最优的设计。

蜗轮蜗杆基本参数如下:模数和压力角的选取关系到RV减速机蜗轮蜗杆是否能正确啮合,蜗杆的轴向模数要等于蜗轮的法面模数,蜗杆的压力角要和蜗轮的压力角要相等,这样才能正确啮合。蜗杆轴向压力角与法向压力角的关系就形成了导程角。它的形成原理与蜗杆的旋向相一致,导程角大,传动效率高;导程角小,传动效率低。为达到较好的自锁性,导程角常取3-33oC。该蜗轮蜗杆减速箱选择的导程角为3o11’15”。

接下来确定蜗杆和蜗轮齿数。RV减速机蜗杆的头数多少,使得蜗杆应用场合完全不一样。头数少时用于轻载传动,头数多时效率高可用于重载传动。蜗杆的头数多少可以根据使用情况下传动比的大小和传动效率来选取。当选取传动比大时,头数要少;当选取传动效率高时,头数要多。常用的蜗杆头数是1、2、4、6。蜗杆头数和导程角的关系:蜗杆头数为1时,导程角为3-8oC。根据轮胎拆装机的使用要求,为获得大的传动比,将蜗杆的头数选择为1,也就是单头蜗杆。蜗轮的齿数由蜗杆的头数决定,为增加传动的平稳性,应选择较多的蜗轮齿数,但过多的齿数的蜗轮较大,蜗杆的长度就越长,刚性不足,不利于传动。当蜗轮直径一定时,齿数选取过多,模数就减小很多,这样直接影响轮齿的弯曲强度也不利于传动。所以,齿数的多少要适宜,常用的蜗轮齿数为:32-80。为获得大的传动比,在轮胎拆装机中的RV减速机中,蜗轮选取模数为2,齿数为100,节圆直径200.3,法向节距6.28。根据使用要求,传动比为1:100。一般传动比大于80的话就是大传动比。结合蜗杆蜗轮的传动特点,进行参数化设计和三维模型的受力分析后,在轮胎拆装机中的应用效果显著。http://www.vemte.com/Products/nmrv063jsj.html

NMRV075减速机

NMRV075减速机 专配伺服蜗轮减速机 VEMT伺服减速机

专配伺服蜗轮减速机 VEMT伺服减速机 UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机

UDL-NMRV变速机 VEMT双蜗轮蜗杆减速机 PC+NMRV减速机 PC63 PC71 PC80 PC90

PC+NMRV减速机 PC63 PC71 PC80 PC90 NMRV040减速机

NMRV040减速机 NMRV050减速机

NMRV050减速机