因此伞齿轮减速机滚动轴承是传动机械中最为薄弱的的环节。滚动轴承的监测与诊断一直是机械故障诊断技术中的重要内容。由于设计不当、加工或安装工艺不佳、轴承工作条件恶劣如润滑不良、冲击载荷作用等原因,使K系列减速机滚动轴承在运转一段时间后会产生各种各样的缺陷,并且在设备继续运行中其缺陷还会进一步扩展,使伞齿轮减速机滚动轴承状态劣化以至完全失效。滚动轴承的失效形式可分为磨损、剥落、压痕及胶合等等。K系列减速机滚动轴承的故障大部分可归结为表面劣化,从而使振动加剧。其振动特征表现为在振动信号中存在着冲击脉冲。时域中,冲击使信号的均值、方差和高阶矩发生变化;在频域中,信号的高频成分明显增多,信号的能量分布发生变化。

磨损是伞齿轮减速机滚动轴承最常见的一种失效形式,轴承的滚道、滚动体、保持架、座孔或安装轴承的轴颈,由于机械原因或润滑杂质引起的表面磨损。在工作环境恶劣的情况下,许多杂质会混杂在润滑油中,进入轴承,从而在滚动体及滚道上产生磨料磨损,在滚动体和滚道上出现不均匀的划痕。磨料的存在,是K系列减速机轴承磨损的基本原因。伞齿轮减速机磨损故障经历时间较长,是一种渐变性故障。轴承表面磨损后产生的振动同正常轴承的诊断具有相同的性质,随机性较强。但磨损后振动幅值明显高于正常轴承。疲劳是滚动轴承的另一种失效形式,常表现为滚动体或滚道的表面剥落。初期在表面上形成不规则的凹坑,以后逐渐延伸成片。滚动轴承在工作时,由于伞齿轮减速机滚动体与内外圈接触面积小,因而接触应力很大。在高速旋转时,由于巨大的交变接触应力多次反复作用,K系列减速机轴承元件金属表面就会产生疲劳,产生剥落,形成小凹坑。载荷引起的交变应力是剥落的主要原因,润滑不良或强迫安装是剥落的次要原因。湿气或水分浸入轴承或所用润滑油质量低劣会在轴承表面形成腐蚀。K系列减速机轴承表面的腐蚀是由下面三种原因造成的:一是润滑油水分或湿气的腐蚀;二是电腐蚀;三是微震腐蚀。轴承零件的破裂与断裂主要是由磨削或热处理引起的,也有的是由于运行时载荷过大、转速过高、润滑不良或装配不善,导致轴承某个元件局部应力集中,产生裂纹,进而断裂。http://www.vemte.com/Products/k67jiansuji.html

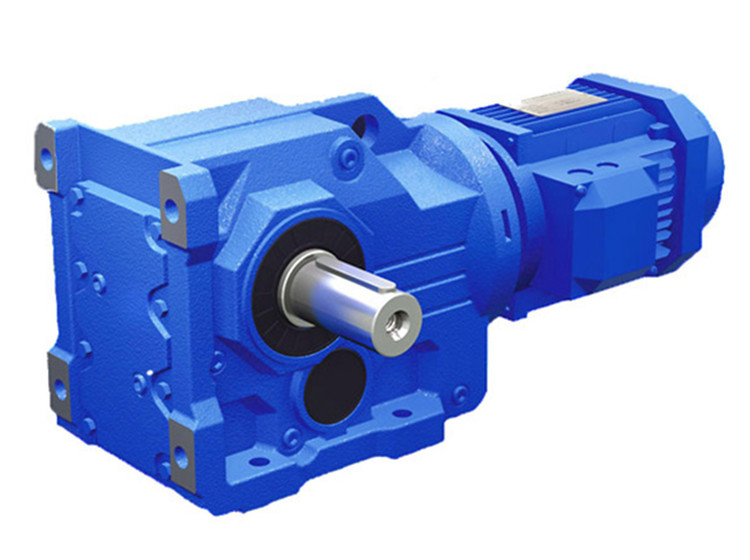

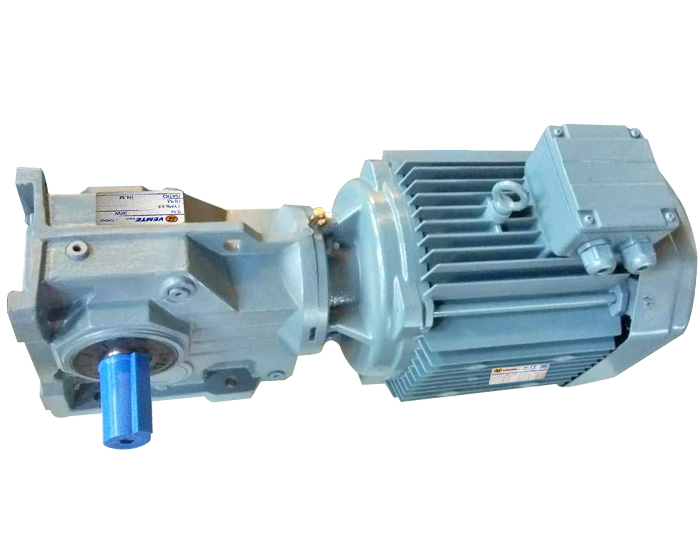

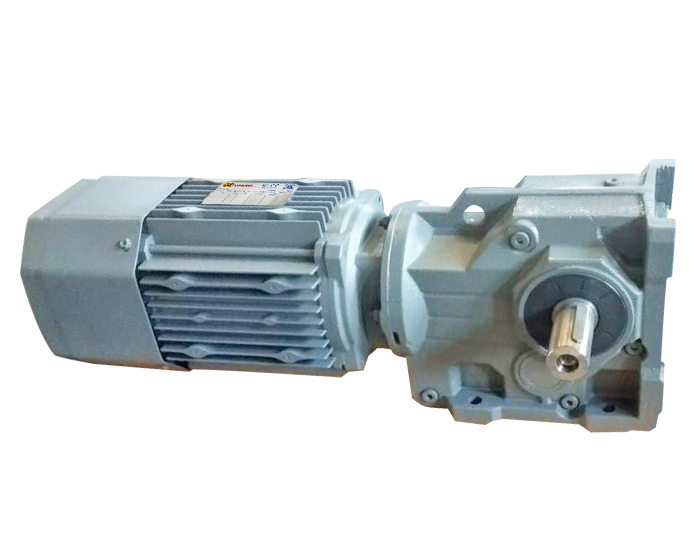

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机 K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ

K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ

K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ

K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ

K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ