K系列减速电机轴承失效改进。失效原因分析:造成锥齿轮减速机轴承失效的主要原因,是轴承运转过程中的冲击载荷作用,导致K系列减速电机轴承内圈转速瞬时降低,承载滚子转速也随之降低,而保持架随同非承载滚子一起由于惯性仍以原速运转,造成保持架贯穿承载滚子恢复正常转速时,与保持架支柱发生第二次撞击,撞击力较前一次小,但方向与前一次相反,因此保持架支柱始终处于交变剪应力作用下,并在支柱焊接部位和螺纹尾部被剪断,另一个原因是K系列减速电机保持架支柱脱焊,由于采用熔化保持架垫圈外端面黏结支柱端面的方法焊接,焊接强度较差,当承受冲击或振动载荷时容易脱焊。

提高焊接强度:采用增大熔池的台阶焊口形式加强焊接强度,摒弃常用的螺纹退刀槽,采用较小的过渡实现螺纹自然收尾,减小锥齿轮减速机保持架支柱受力时,焊接部位与螺纹尾部的应力集中,此外,对滚子端面相对应的保持架内端面进行优化设计。首先,内、外径向端面斜切一角度,以利于润滑脂进入滚子支柱孔,改善支柱和滚子支柱孔之间的摩擦;减小保持伞齿轮减速机架和滚子端面的接触面积,改善接触特性,避免因过分摩擦引起的烧伤、胶结现象。其次,将支柱焊接孔的焊接部分由原来的45度倒角改为沉孔形式,又增强焊接强度,避免脱焊。

改变K系列减速电机的轴承游隙:轴承的工作转速高,润滑和冷却条件条件较差, 应适当放大轴承径向游隙,然而由于轴承工作中存在强烈冲击,轴承游隙又不能过大,实践中将轴承径向游隙定在0组和3组之 间。改进后的轴承经过实用,运转时间超过原来的设备。http://www.vemte.com/kxiliejiansuji.html

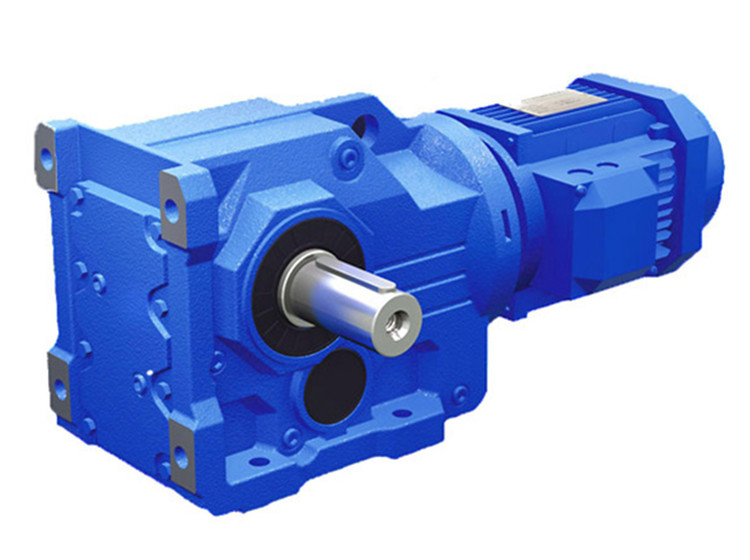

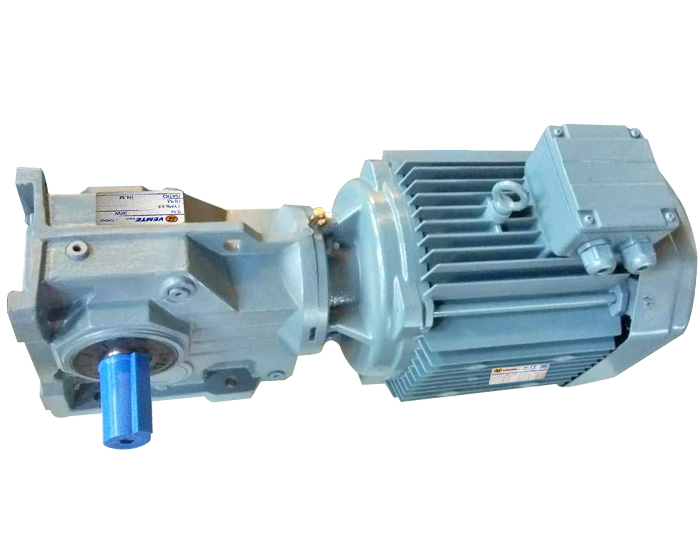

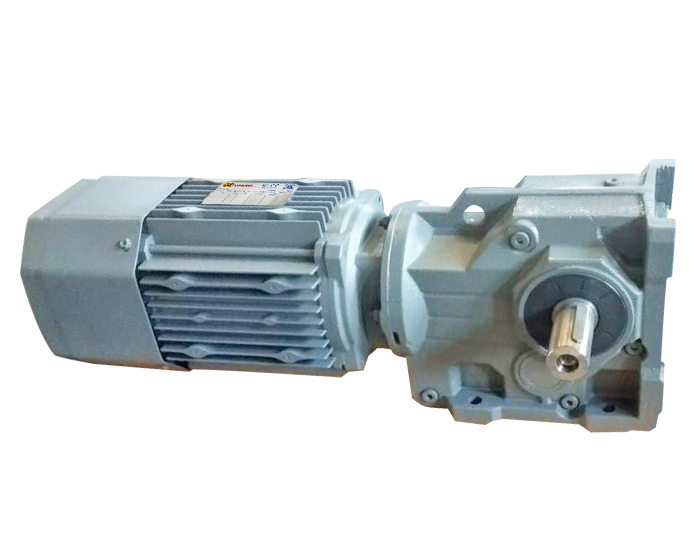

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机 K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ

K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ

K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ

K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ

K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ