K系列减速电机窜轴现象。锥齿轮减速机使用过程中常发生主动轴窜轴的常见故障,现分析其产生原因,制定了预防措施,以提高减速机的整体质量。K系列减速电机主动轴窜轴故障一般在减速器投入运行后很短时间内发生,该故障形成原理是在锥齿轮减速机提升与下降循环过程中,减速机的同一个齿上的两个齿面交替承载,由于目前K系列减速电机均采用圆锥齿轮传动,因此,当同一传动级的两侧齿轮副的齿侧间隙不同时,主动轴和中间轴就会在交换承载齿面的瞬间发生轴向窜动,自动将主动轴、中间轴的齿的轴向中性面调整至与从动轮齿的轴向中心相同位置,随着交换次数增多,两侧齿侧间隙差会逐渐增大,轴向窜动量亦增大,同时若锥齿形误差较大或齿面硬度低,也会加速齿面磨损,使K系列减速电机的锥齿形会急剧改变,从而将锥齿轮减速机啮合面间的磨擦由滚动磨擦改变成滑动磨擦,齿面会在短时间内发生急剧磨损,窜轴量也会在短时间内迅速增大。经分析主要有三方面原因所致,一是同一传动轴上的两侧齿面硬度差较大,造成两端齿面磨损速度不一致;二是锥齿轮减速机的齿形误差,主要是同一齿的两齿面相对其本身的中心面不对称,导致同一轴上的两侧齿侧间隙不同;三是由于齿面硬度不足加速齿面磨损,窜轴量增大到一定程度后,导致减速器不能继续使用。

预防措施:首先要严格控制K系列减速电机同一轴上左右两侧轮齿的硬度差,使同一级传动中两侧齿轮副齿面磨损速度接近,一般同轴上两侧轮齿硬度差不宜超过HB10。同时应严格控制齿轮热处理硬度,锥齿轮减速机齿轮设计时,是以分度圆直径处的齿面硬度为设计计算模型,而制造过程中通常是以测量粗车轴的热处理表面硬度确定轴的硬度是否合格,易造成滚齿后的齿面实际硬度达不到设计要求,应将热处理工艺中硬度要求提高,以使K系列减速电机齿面硬度合格。 其次要严格控制齿轮齿廓精度,减少齿形误差对装配中两侧齿侧间隙的影响,同时锥齿轮减速机出厂前应严格控制同一级齿轮副中左右两侧齿侧间隙的差,经计算、试验对比,得出两侧齿侧间隙的差不宜超过0.05mm。以使K系列减速电机在锥齿形完好情况下,减少交换承载齿面时主动轴轴向滑动距离,降低齿面磨损速度。

K系列减速电机齿轮的齿廓是由滚刀齿形保证,因而在锥齿轮减速机的齿轮加工中,应对滚刀刃磨后的齿形进行周期检验,检查项目可只测量二项,即:滚刀工作部分切削刃的齿形误差、刀齿前面径向性误差。刀齿前面径向性误差可由磨工在磨齿机上自检(逐件检查),计量室抽检,工作部分切削刃的齿形误差由专业计量人员利用投影仪进行定期(滚刀刃磨三次检验一次)检验,两项合格标准均采用JB3913.2-85中的A级滚刀要求。最后利用过盈配合来传递扭距,轴与孔配合最好选用H7/t6过盈配合,以避免齿轮键槽对称度误差、键槽侧面间隙在承载面改变时齿轮与轴之间发生转动,加大齿轮的轴向窜动距离。http://www.vemte.com/Products/K167jiansuji.html

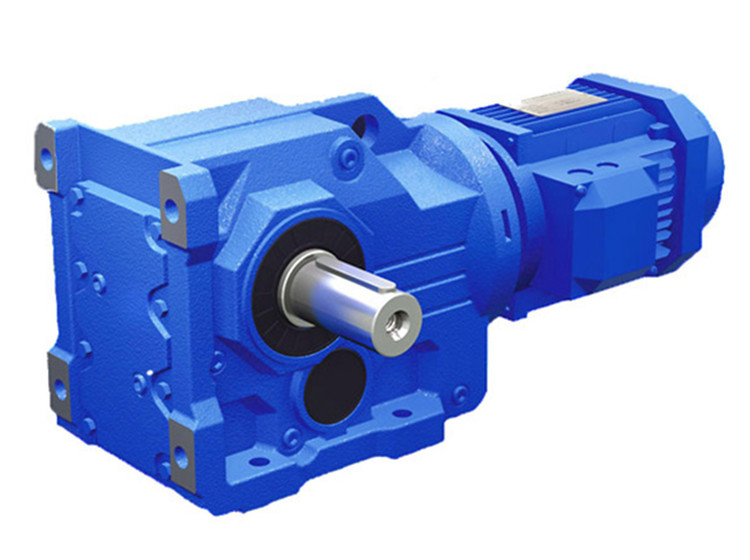

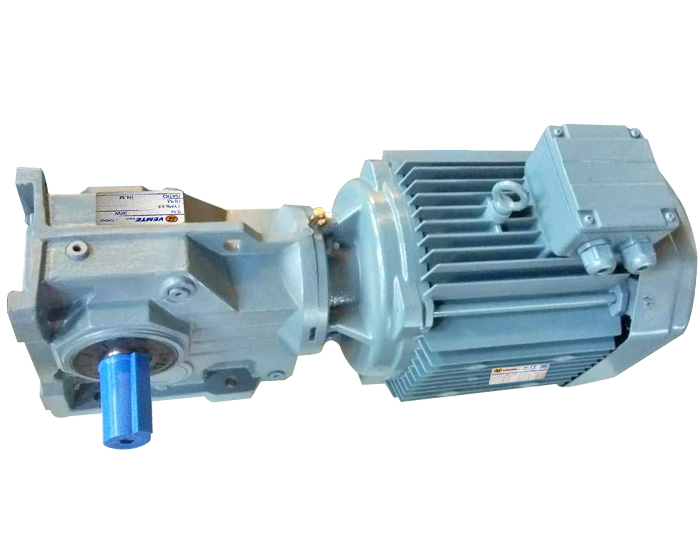

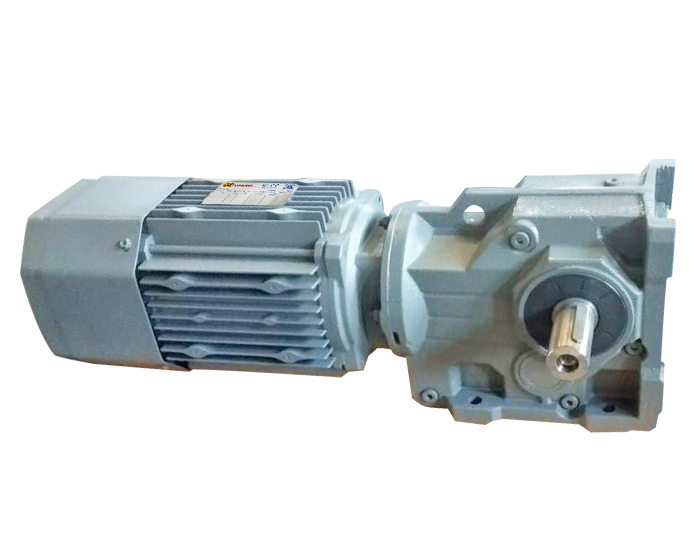

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机 K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ

K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ

K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ

K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ

K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ