由于K系列减速电机的传动机械装置的效率通常是在运行状态下测量,采用机械测量不容易进行,为此,可以采用齿轮传动测试台动态测量锥齿轮减速机效率的相关数据。只要测量出传动装置的输入、输出轴的转矩,就可以测量出K系列减速电机的机械效率。此外,在实际测量过程中,由于锥齿轮减速机中的轴在传递力矩时会产生变形,在小变形范围内,其输入(输出)轴两端横截面的相对扭转角与转矩成正比。因此,只要测出输入轴(或输出轴)两模截面的相对扭转角,就可以测出该轴的转矩了。

目前,K系列减速电机机械传动效率测试实验系统通常分为两类:功率流开放式测试系统和功率流封闭式测试系统。一般采用功率流开放测试系统,它具有结构和控制系统简单、体积小、配置灵活、通用性好、成本低等优点。在锥齿轮减速机测试过程中,通过变频器使驱动电机产生一定的转速,同时通过工控机的输出信号或直接通过调励磁电流,使磁粉加载器产生不同的负载,即实现给K系列减速电机的机械系统进行加载或调节载荷大小。系统运转稳定后,通过数据采集卡转矩、转速传感器上产生的交流电信号进行处理变成数字信号,传给工控机进行处理,从而得到所测试的锥齿轮减速机的转矩、转速的精确值,进而再根据转矩、转速、功率、效率之间的函数关系式求出齿轮减速机传动装置的传动效率。

结论:在负载不变的情况下,增加输入、输出转速时,对应的输入、输出功率增大,而K系列减速电机的传动效率略有减少,但基本没什么变化,转速增大时,相应的齿轮传动中的搅油功率损失、联轴器和轴承功率损失要随之增大,从而会导致传动效率有所下降。试验分析表明:对于单级齿轮传动机构,要提高K系列减速电机的传动效率,应该从提高其传递力或力矩方面入手,可以通过提高锥齿轮减速机传动机构所传递力或力矩,同时降低输入转速的方法来提高齿轮传动机构的效率。http://www.vemte.com/Products/K157jiansuji.html

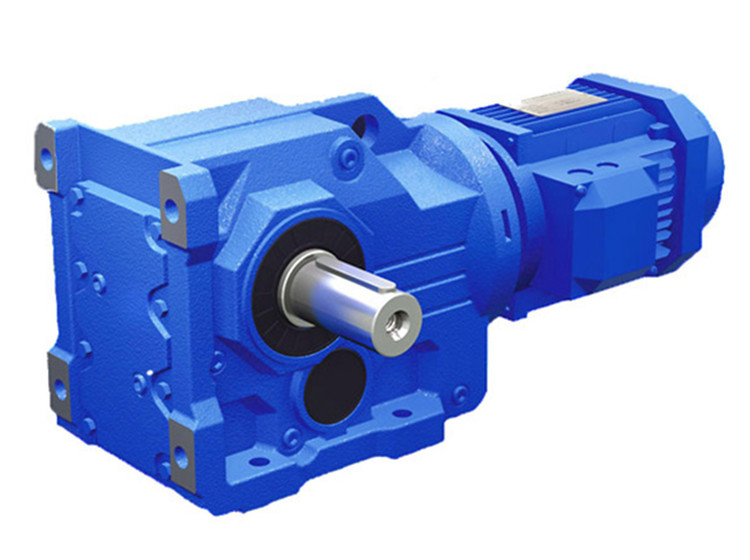

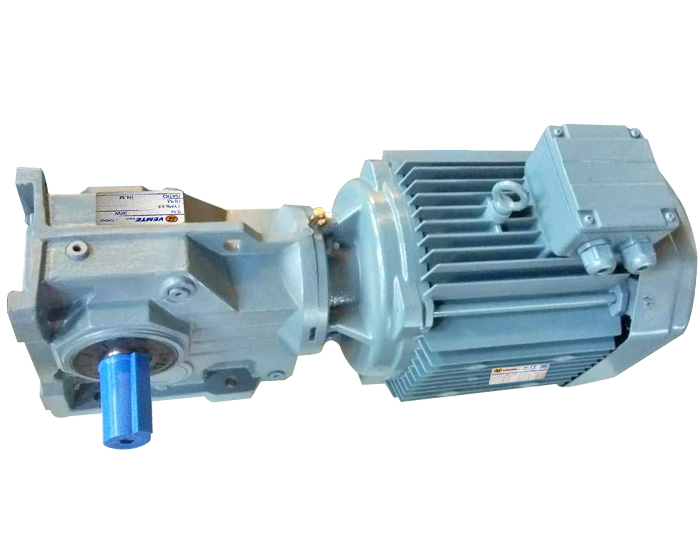

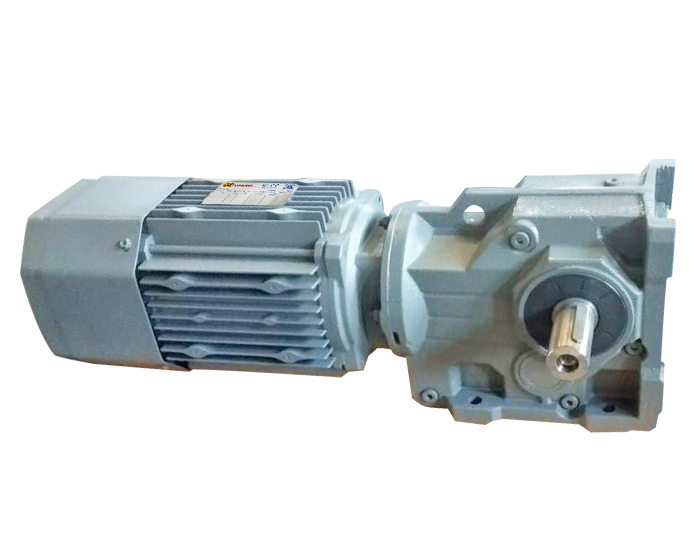

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机

K系列伞齿轮减速机 锥齿轮减速机 K系列伞齿斜齿轮减速机 K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ

K37减速机 伞齿轮减速电机 KA37 KH37 KV37 KF37 KAF37 KHF37 KVF KAZ KHZ KVZ K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ

K47减速机 锥齿轮减速电机 KA47 KH47 KV47 KF47 KAF47 KHF47 KVF KAZ KHZ KVZ K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ

K57减速机 K系列减速器 KA57 KH57 KV57 KF57 KAF57 KHF57 KVF KAZ KHZ KVZ K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ

K67减速机 K系列减速箱 KA67 KH67 KV67 KF67 KAF67 KHF67 KVF KAZ KHZ KVZ K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ

K77减速机 伞齿轮减速箱 KA77 KH77 KV77 KF77 KAF77 KHF77 KVF KAZ KHZ KVZ