精轧飞剪机齿轮减速电机检修案例。齿轮减速电机检修案例背景:精轧飞剪在机组中是一台重要设备,在整个工艺流程中处在初轧与七架精轧连轧之间,它担负的工作是将初轧后的钢板前端、后端剪切整齐或长短规格剪切到位。2050热轧精轧飞剪主要有三大部分组成:1、飞剪机架2、齿轮减速电机3、变速电机。2050精轧飞剪采用曲柄四连杆机构,安置在精轧机清洗机前面。它的基本参数如下:带钢横断面:max1900×65mm剪切温度:min900°C材质:碳钢×70管线材(现在已提高为80管线材)剪切力:11MN(1100t)剪切速度:0.3—2.0m/sec剪切长度:2100mm曲柄半径:270mm切头长度:max400mm

飞剪设计成双曲柄剪,上下曲轴装一把剪刀,飞剪由两台直流马达采用齿形联轴节和曲柄轴驱动。2050热轧精轧飞剪机齿轮减速电机,是采用双驱动同步圆柱斜齿轮作为一级变速,同时也起分配动力的作用。它将齿轮减速电机变速的动力用两根轴输出,与飞剪的两根偏心轴相连。

2050热轧精轧齿轮减速电机技术改造项目有:更换主齿轮减速电机箱体,原因是下部齿轮箱体上出现60毫米的裂缝。更换上传动高速齿轮轴、以及轴上的滚子轴承。原因是轴的支承刚度不够,轴承能力偏小,造成轴上斜齿齿面损坏严重。在齿轮减速电机高速轴的右端恢复安装飞轮和汽动离合器,目的是增大惯性力矩,以适应明年热轧厂轧制品种多、材质硬度提高、产量增加及高科技、高难度的技术要求。

精轧飞剪机齿轮减速电机现场拆卸:在热轧现场主要完成:1、减速箱与电机、飞剪机架的分离,油水气管与附件的拆卸,2、因齿轮减速电机箱体总高度达到4.75米,总重量达88吨,属大型件拆卸。为减轻重量与降低高度,须将箱盖.上箱体.上大齿轮.上高速轴拆卸后分开吊运。3、在将大齿轮与高速轴吊出前,须测量出减齿轮减速电机的齿侧间隙、轴承间隙,做好轴与偏心套的位置记号,在装入新箱体时可作比较。

施工人员进入现场先要停电挂牌,施工现场三方安全确认,热轧飞剪齿轮减速电机体处于生产流水线的中间部位,四周工作空间狭窄,施工环境较差,需事先搭好脚手架,放上跳板。(在做这些准备工作时,特别要注意安装牢固、安全,防止脚下油滑);拆接手螺栓做记号,拆卸与齿轮减速电机体连接的油管、气管、水管(注意各油管要包扎防止垃圾进入管内),拆油罩。拆轴承盖螺栓,拆箱体螺栓。(因钢坯轧制过程中,螺栓始终受到很大振动和有力的冲击,螺栓拧紧时尽管保证了足够的拧紧力矩,仍会出现螺栓被拉长,所以主要螺栓被焊死,拆卸时用气割的办法拆卸)。http://www.vemte.com/kxiliejiansuji.html

齿轮减速马达 VEMT立式齿轮减速马达

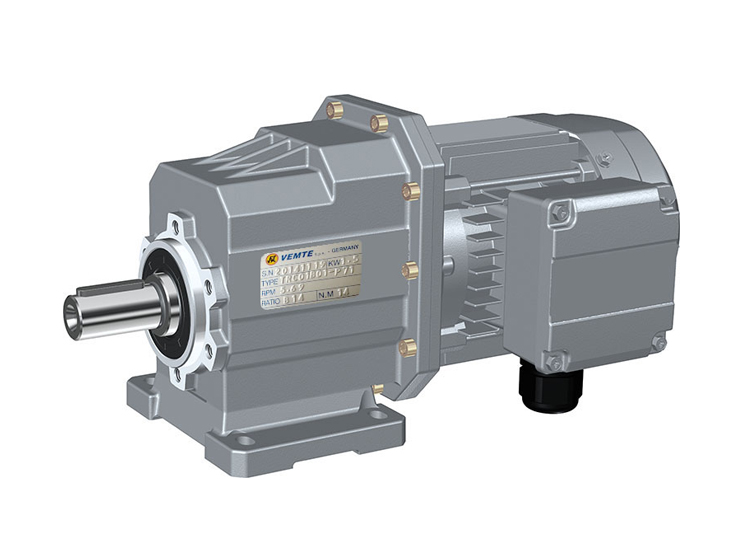

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

高速减速机 VEMT卧式高速齿轮减速电机 TRC硬齿面斜齿轮减速机

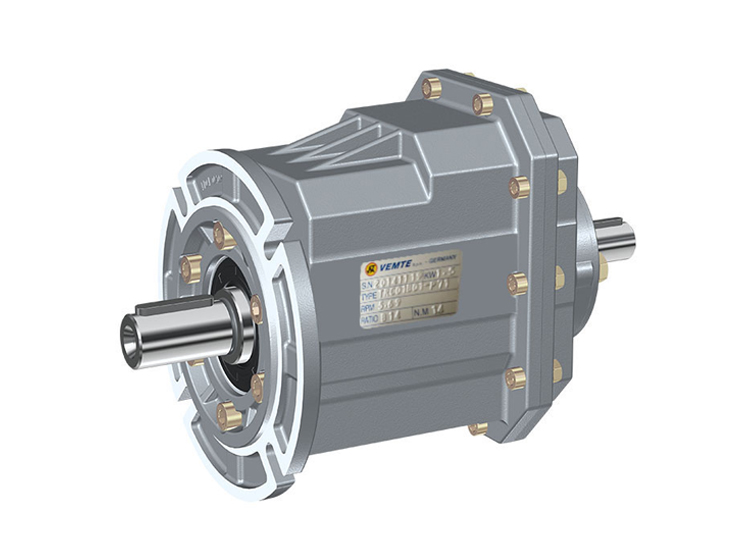

TRC硬齿面斜齿轮减速机 TRC02减速机 VEMT铝壳齿轮减速机

TRC02减速机 VEMT铝壳齿轮减速机 TRC04减速机 VEMTtrc齿轮减速箱

TRC04减速机 VEMTtrc齿轮减速箱 TRC01减速机 VEMT硬齿面齿轮减速器

TRC01减速机 VEMT硬齿面齿轮减速器