采用齿形修形技术提高齿轮减速机的传动性能。齿形设计修形技术概念和原则:齿轮减速机的传动为连续传动,重叠系数均大于1,齿轮减速电机在传动中为多齿啮合,多齿啮合理论条件为“法向基节相等”试验研究证明,由于齿轮减速机中的齿轮有着不可避免的制造和安装误差、轮齿的弹性变形、扭转变形以及热变形的存在和影响,实际中一对啮合齿齿形中两个相啮合齿的法向基节完全相等是不可能的。此时,在齿轮减速电机的齿轮进入啮合、退出啮合的交替过渡啮合中,将发生齿顶、齿根干涉刮行现象,齿轮啮合接触区偏离在齿顶、齿根位置上,使交替过渡啮合过程产生严重畸变、引起被动轮转角差异,产生振动、冲击、噪声和偏载,这种现象的产生,即使制造精度很高的齿轮也是难以避免的,如仅考虑依靠提高齿轮减速机中齿轮制造和安装精度,来改善齿轮的运转质量,必然会增加齿轮的制造成本。

实践证明,符合理论齿廓与理论齿向的齿轮传动不一定具有良好的动态性能,特别在高速大功率齿轮减速电机传动时,符合理论齿形的齿轮反而不能满足要求,采用设计齿形进行齿轮修形后,却有效改善了轮齿的啮合性能,使齿宽载荷均布,提高了齿轮减速马达的承载能力。

设计齿形是相对标准齿形而讲的。根据齿轮减速机的齿轮刚性、传动方式、润滑温度、制造和安装误差等整体性能及制造工艺水平情况,依据齿轮啮合分析结果,在标准齿形基础上对参加啮合工作的齿廓两端进行齿形、齿向修正设计,在齿高方向的修形设计主要包括齿顶、齿根修缘方式的确定,修缘长度、修缘量的设计计算;在齿长方向主要包括鼓形齿、螺旋线修形方式的确定,修形长度、修形量的设计计算。设计齿轮减速电机齿形修形的原则为:在齿高方向消除齿轮的变形和制造安装误差对交替过渡啮合过程的影响,平滑啮合载荷变化,降低齿轮减速电机的振动、冲击、噪声,在齿长方向修形除齿轮的变形和制造安装误差对接触区的影响外,保证齿长方向的接触区处于正确位置,使齿轮减速机齿轮齿宽载荷均布,设计齿形修形技术不是提高齿轮的制造和安装精度,而是从齿轮传动整体综合性能考虑,降低消除制造安装误差、变形等因素对轮齿运转质量的影响,提高改善齿轮传动动态性能的一种经济有效的技术方法。实践证明,齿轮齿形修形技术可以有效地改善齿轮减速机的工作平稳性,降低齿轮的噪声和振动,提高齿轮减速电机的承载能力,延长齿轮的使用寿命,由于该技术及方法技术经济性好,生产效率高,已经在工业用高速齿轮减速电机的生产制造中广泛使用。对噪声较大的齿轮减速机进行齿顶修缘修形加工后,使其齿形、基节误差的位置、误差曲形状基本相同,重新装机试车后噪声明显降低,在此基础上,对齿轮部件的加工工艺进行全部调整,增加修形设备,采用滚剃加工工艺进行修形加工生产齿轮,齿轮精度控制在8级半以内,重点控制齿形、齿向、基节误差的位置、误差曲线形状,通过修形工艺的调整加工,确保生产的齿轮的误差位置,曲线形状一致,经过以上的方法实施,齿轮减速机的噪音完全符合标准。http://www.vemte.com/Products/vemtewmtzjzj.html

齿轮减速马达 VEMT立式齿轮减速马达

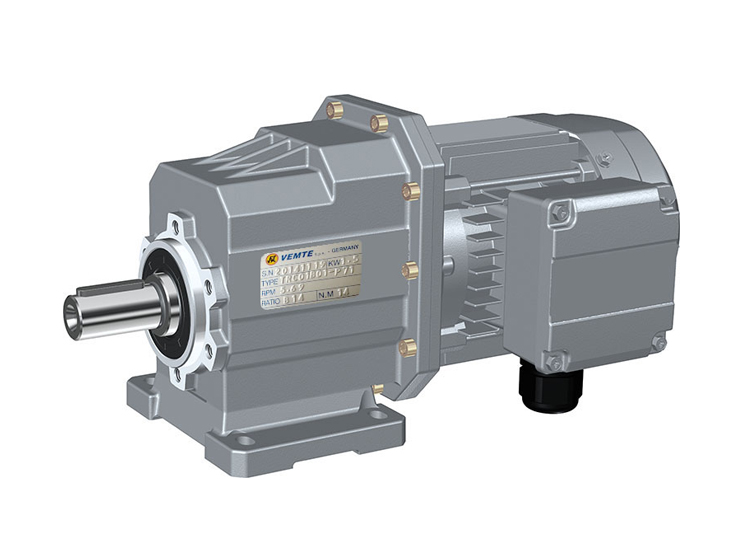

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

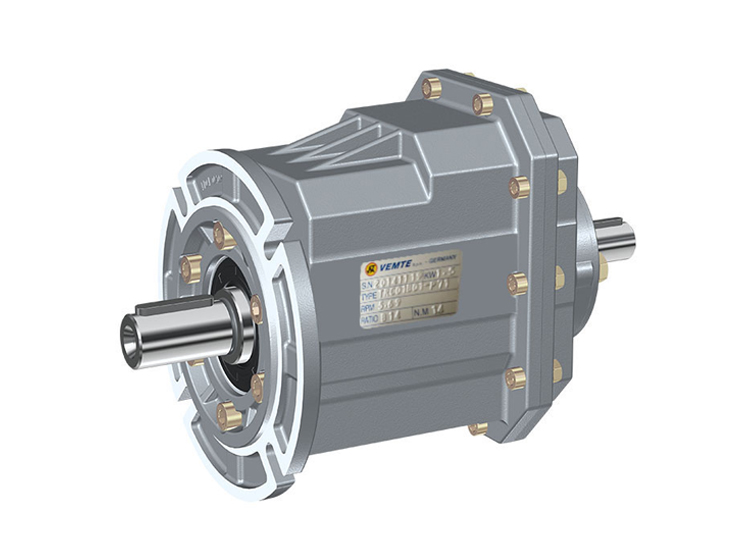

高速减速机 VEMT卧式高速齿轮减速电机 TRC硬齿面斜齿轮减速机

TRC硬齿面斜齿轮减速机 TRC02减速机 VEMT铝壳齿轮减速机

TRC02减速机 VEMT铝壳齿轮减速机 TRC04减速机 VEMTtrc齿轮减速箱

TRC04减速机 VEMTtrc齿轮减速箱 TRC01减速机 VEMT硬齿面齿轮减速器

TRC01减速机 VEMT硬齿面齿轮减速器