齿轮减速机轴承配置的优化方案。轴承的合理配置不仅影响着齿轮减速机内部结构和箱体的使用寿命,也决定着轴承本身的使用寿命,针对齿轮减速电机轴承现场使用经常出现的问题进行分析,提出改进优化方案并实施。一般来说,一根轴需要两个支点,每个支点可由一个或一个以上的轴承组成,合理的轴承配置应考虑轴在齿轮减速机内部有正确的位置,防止轴向窜动以及轴受热膨胀后不致于将轴承卡死等因素。

齿轮减速机轴承失效原因分析:从轴承失效的现象来看,规律性是非常强的。即每次失效都是固定端轴承远离齿轮减速机齿侧的滚道严重剥落,并且也是同侧的保持架损坏,这样的失效形式说明轴承受一固定方向的轴向力过大,这个过大的轴向力来自于齿轮减速电机啮合的齿轮,而且齿轮的啮合不当会影响到施加在这个轴上的轴向力。此外,通过对齿轮减速马达解体后,在数控镗铣床上对箱体进行检测,可以发现一级轴承孔与二级轴承孔垂直度大于0.19毫米,二级轴承孔中心距误差大于0.4毫米,由此判断齿轮轴与齿轮的轴承孔之间的位置精度有误,二级轴承孔与三级轴承孔中心距误码差偏大,箱体在使用后产生局部变形现象。这些局部变形和偏差,使齿轮产生额外的轴向力给轴承。

方案优化改进:一是对箱体进行修复,对齿轮减速机各个轴承孔进行补焊再加工,确保正确的位置度和精度;二是对齿轮减速电机轴承配置方案进行优化,在轴承配置方面,由于固定端轴承经常失效,使用寿命短,考虑将原固定端轴承改为配对的圆锥滚子轴承,但是这种配置方案的修改得到的效果并不是很好。经实践证明,按改过后的轴承配置方案运转,虽然在运转上更加平稳,但是轴承的寿命更短。所以,考虑轴承寿命,选择在原设计的基础上增加一个轴承来承担一部分轴承力。为了增加轴承,对原设计中的定距套进行修改,以配合轴承的内孔,同时对轴承座进行适当修改,在该轴承外圈的位置增加润滑油路。通过现场实践验证,优化的的轴承配置更加合理,轴承运行更加平衡,寿命更长。http://www.vemte.com/Products/jiansudianji.html

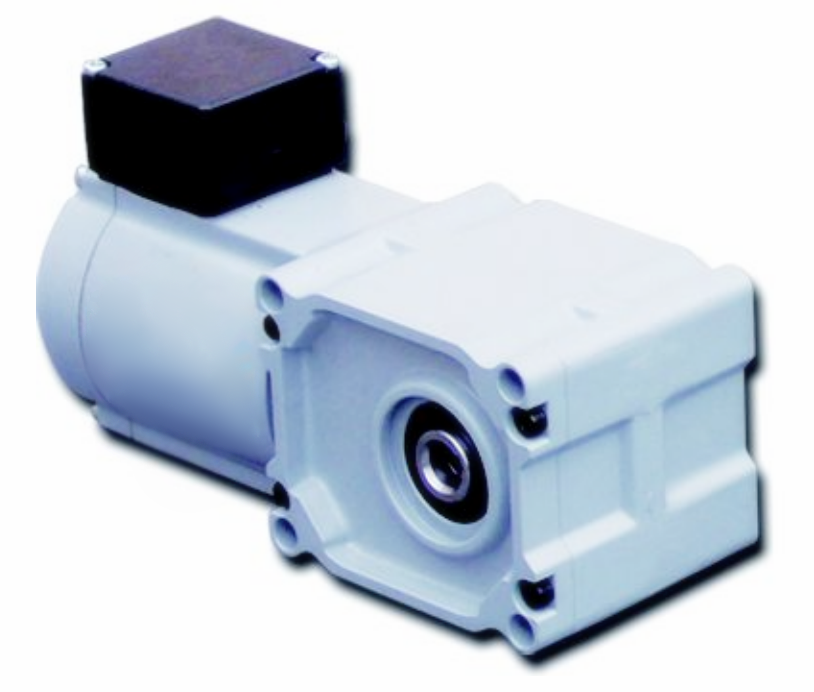

齿轮减速马达 VEMT立式齿轮减速马达

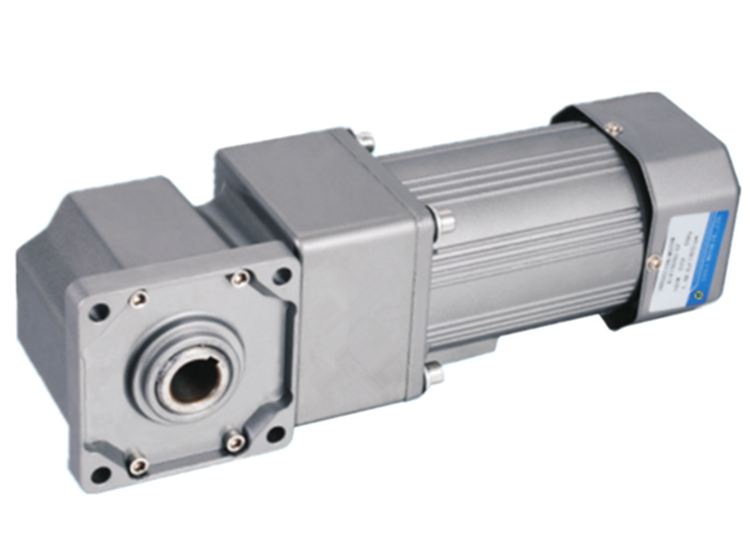

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

高速减速机 VEMT卧式高速齿轮减速电机 HG减速机 直交轴减速电机

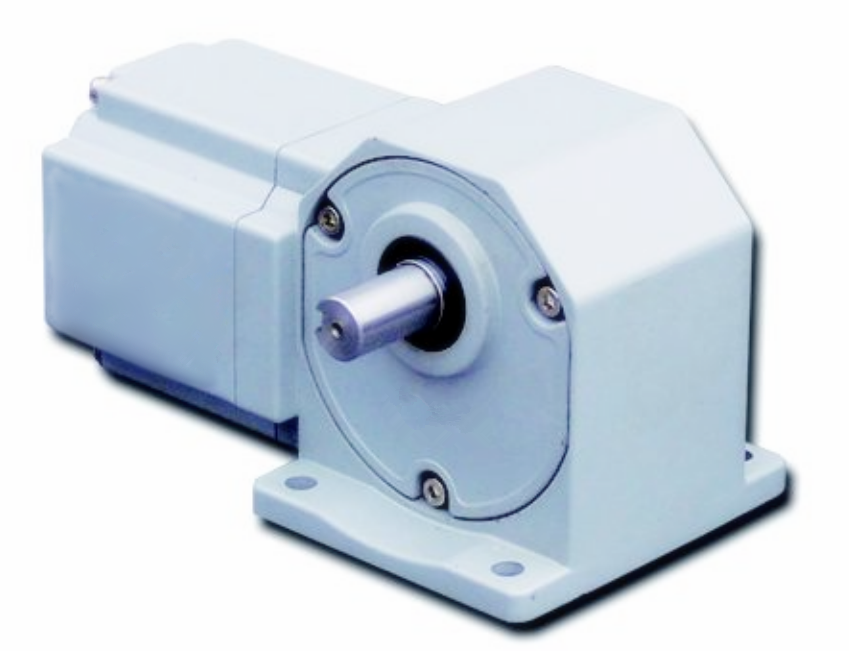

HG减速机 直交轴减速电机 GR直角中空减速机 微型减速机

GR直角中空减速机 微型减速机 GR直角减速电机 小型减速机

GR直角减速电机 小型减速机 HGL减速机 直角减速马达

HGL减速机 直角减速马达