齿轮减速机支承的大型滑动轴承技术。作为成套的低速重载齿轮减速机的轴承,由于比较重视负荷、效率及持久寿命,普遍采用油膜润滑的滑动轴承结构,在设计这种大型轴承时,首先应以润滑理论作指导,确保齿轮减速机在启动、停车及额定工况下的油膜润滑性能。低速重载齿轮减速机对轴承的强度和刚度要求较高,要想使这种轴承运行可靠,并达到预期的寿命,必须保证出油温度低于形成最小油膜厚度的温度,进而确保轴瓦和钢背材料不会受损。因此,应利用摩擦产生的热量和润滑油吸收的热量之间的热平衡方程来验算,同时,必须对齿轮减速电机轴承的压力分布进行全面考虑,以确定剖分式油槽的开口位置。轴承间隙的选取,必须综合考虑材料的性质、冲击振动载荷大、低转速和装配精度要求高等一系列的因素 。

设计技术:齿轮减速马达流体动压向心滑动轴承的设计计算目标,一是在最严重的工作条件下,保证润滑的最小油膜厚度,该油膜厚度应保证在预期的过载下两工作表面不发生接触,且润滑油 所容所的最大颗粒度的油污不会卡在轴承工作表面之间的间隙中,二是齿轮减速电机轴承承载油膜的最高高度,应当低于轴承与轴颈配合件材料和润滑剂组合所容许的温度极限,但首先应弄清楚滑动区域的油膜形成以及其它影响因素。

滑动面的油膜形成及压力分布情况:设计齿轮减速电机滑动轴承必须保证工作时运转平稳,且耐磨损,作用于轴承上的动、静载荷通过两滑动面间的油膜为传递。只要给两摩擦表面提供足够的润滑剂,选择合适的轴承间隙,给定能形成油膜的运转速度,就可通过两摩擦表面间的相对无能无力和润滑剂在两摩擦表面间的粘附作用自产生承载油膜,达到两摩擦表面分开,保证运动体系的平衡。

影响轴承的油膜形状、承载能力和热温性的因素:轴承间隙对其运转性能影响很大。齿轮减速机轴承间隙过小,两摩擦表面磨损就越大,产生的热量就多;齿轮减速电机轴承间隙过大,不能形成油压,侧漏过大,同时不能保证轴的导向作用。总之,从摩擦学的机理得出,载荷大,滑动速度低,要求轴承的间隙就大。http://www.vemte.com/Products/zhijiaojiansuji.html

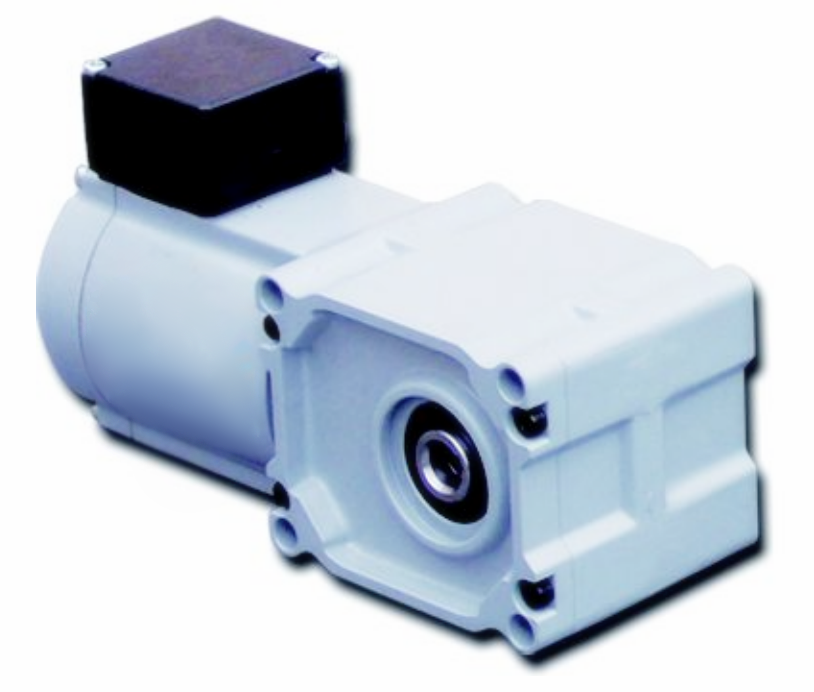

齿轮减速马达 VEMT立式齿轮减速马达

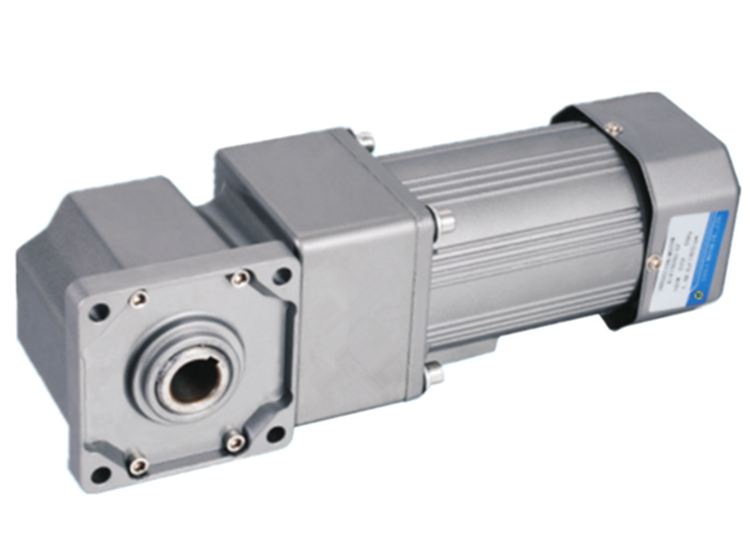

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

高速减速机 VEMT卧式高速齿轮减速电机 HG减速机 直交轴减速电机

HG减速机 直交轴减速电机 GR直角中空减速机 微型减速机

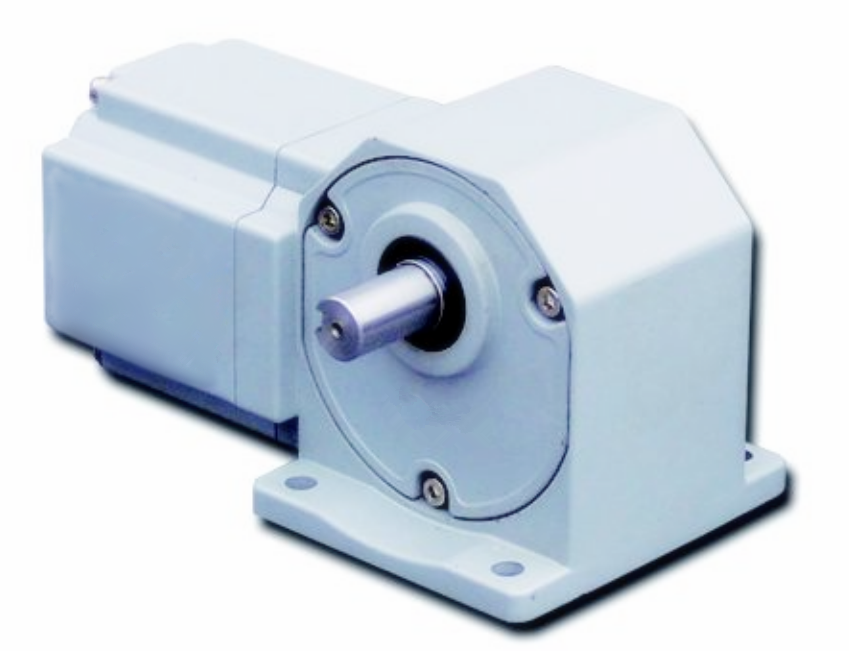

GR直角中空减速机 微型减速机 GR直角减速电机 小型减速机

GR直角减速电机 小型减速机 HGL减速机 直角减速马达

HGL减速机 直角减速马达