齿轮减速机轴承承载不足改进。齿轮减速机运行时产生严重异声,进一步观察发现其高速轴联轴器两半接手端面相碰,初步判断齿轮减速电机轴承损坏,打开天孔检查发现,此齿轮减速机下箱体内侧靠主输入轴端有大量银色金属颗粒,确认了初步判断结果。

根据不同转速下所需的电机功率,依据机械设计手册,分别对该齿轮减速电机的各级传动齿轮的强度和轴承寿命进行了计算,当筒体转速为5r/min时,计算的齿轮减速机各级齿轮齿面接触应力均大于许用接触疲劳应力,其齿根弯曲除第一轴齿轮外也大于许用弯曲疲劳应力,因此该齿轮减速机各级齿轮齿面接触强度和齿根弯曲强度均不能满足使用要求,以至于轴承寿命普遍偏低,尤其是承受轴向力的一侧,寿命极低,轴承不能满足使用要求。由此可以得出结论:齿轮减速电机选型过小,不能满足低速下传递功率的要求。轴承损坏是因为轴承的承载能力达不到使用要求,导致轴承寿命短,这是轴承失效的根本原因。

解决措施:该齿轮减速机无备件,制作此备件需要半年时间,由于此减速机已投入运行,考虑到生产对检修时间的制约以及齿轮减速电机制造周期,首先是采取一定的方法使减速机能维持生产。一是将原设计的轴环取消,在此处加装一个单列球面滚子推力轴承,该轴承由轴套和轴环支撑,为避免该轴承承受径向力,在止推轴承的外圈与轴环之间留有1毫米间隙,以确保齿轮轴的径向力完全由径向调心轴承支撑。该齿轮减速电机的润滑为强制稀油润滑,因此在上箱体上新制一个润滑油孔,以确保对推力轴承的润滑,实践证明,经过改装后,轴承寿命延长了,尤其是第一轴轴承,寿命提高较多,每二轴轴承是当筒体转速在较高转速下运行时,齿轮基本满足使用要求,因此,合理控制筒体转速可有效延长齿轮的使用寿命,从减速机开盖检查的情况看,所有齿轮的啮合状态较好,齿轮未出现任何失效状况,由此判定齿轮副是可以继续使用的。二是轴承寿命短,考虑到此齿轮减速电机的轴承在使用3个月的失效,简单的更换轴承短期人可以维持生产。因此,综合考虑生产工艺的要求,将圆筒转速控制在6.3r/min,同时更换损坏的轴承维持生产。http://www.vemte.com/Products/xiaoxingjiansuji.html

齿轮减速马达 VEMT立式齿轮减速马达

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

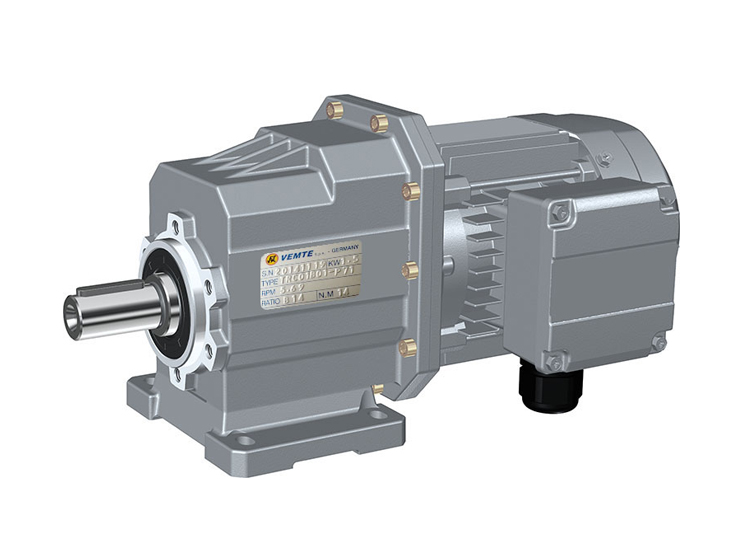

高速减速机 VEMT卧式高速齿轮减速电机 TRC硬齿面斜齿轮减速机

TRC硬齿面斜齿轮减速机 TRC02减速机 VEMT铝壳齿轮减速机

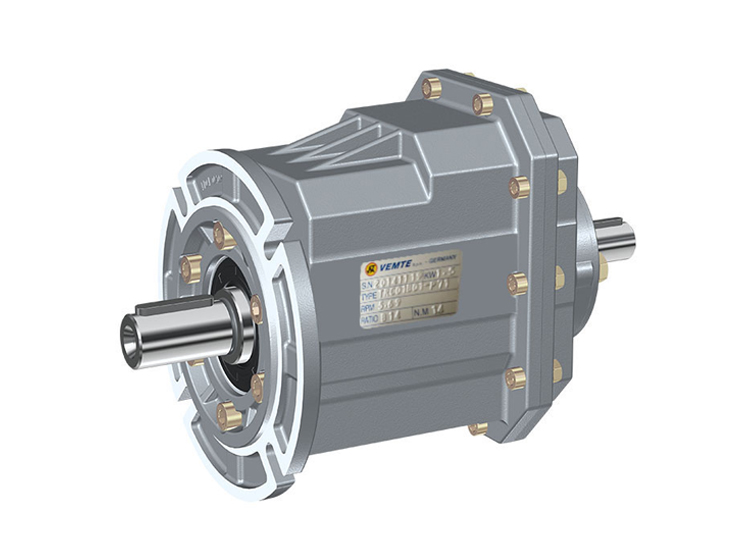

TRC02减速机 VEMT铝壳齿轮减速机 TRC01减速机 VEMT硬齿面齿轮减速器

TRC01减速机 VEMT硬齿面齿轮减速器 TRC03减速机 VEMT硬齿轮减速机

TRC03减速机 VEMT硬齿轮减速机