齿轮减速机啮合面积小致轮齿断裂分析。某台齿轮减速机中的大齿轮齿面在靠近节线的齿根部分有小坑,其中三个轮齿发生局部断裂和脱落,两个轮齿局部有明显裂纹且已松动,裂纹处小坑较为密集并连通,齿轮减速机断裂及裂纹均起始于齿根靠近节线处,断裂的轮齿破断面分为2个部分,其中一部分断面的颗粒细小,断面较光滑,有不平坦而类似阶梯形的层状外观。另一部分断面的颗粒较大,断口较为粗糙。对齿轮减速电机进行全面检查和测量后发现,沿齿长方向接触仅百分之八十五,在齿轮右侧长45毫米的啮合面完全未接触,齿高方向接触百分之八十,两传动轴平行度偏差0.13mm/m. 根据齿面接触疲劳强度理论,齿面接触疲劳应力应小于齿轮许用疲劳极限。该齿轮减速机主要是由于安装质量较差造成齿轮啮合接触面减小,使齿面接触疲劳应力大于齿轮许用疲劳极限而产生了点蚀,降低了齿轮的传动性能,最终导致齿轮减速电机轮齿疲劳断裂。

此外,由于齿轮减速电机两平行度的偏差造成齿轮啮合面接触面积减小,轮齿局部载荷增大,随着点蚀的加剧,齿轮的传动能力受到破坏,轮齿的疲劳极限由于蚀坑面积和深度的加大而逐步降低,当齿轮减速机受外载荷应力高于疲劳极限而应力且循环次数又超过一定数值后,微观疲劳裂纹扩展生长,发展成为贯穿许多晶粒的宏观疲劳裂缝,应力变化使裂缝张合。裂缝合拢时,其表面接触发生压缩和磨损,齿轮减速电机轮齿齿根经受交变应力,疲劳破断部分被长时间压缩、磨损,裂缝的表面变得光滑,形成了断裂轮齿破断面上较为光滑的断面。疲劳裂缝的扩展是有选择性的,当应力超过疲劳极限时,疲劳裂缝从一个局部弱金属部分扩展另一个局部弱金属部分,这种选择性的结果使破断部分表面出现了不平坦而类似阶梯形的层状外观。在疲劳裂纹扩展过程中,应力集中促进了裂纹的发展速度,最后使齿根剩余断面的应力达到静强度极限,经过一定数量的应力循环后,齿轮减速机的轮齿就发生了疲劳断裂破坏。http://www.vemte.com/rxiliejiansuji.html

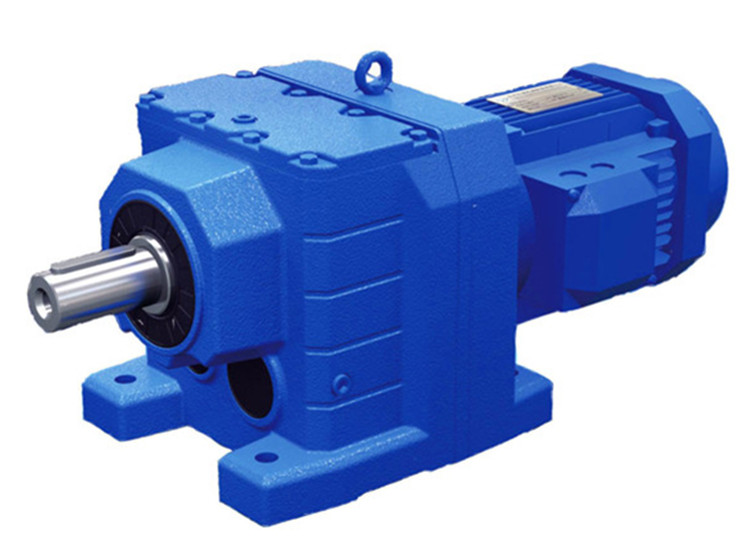

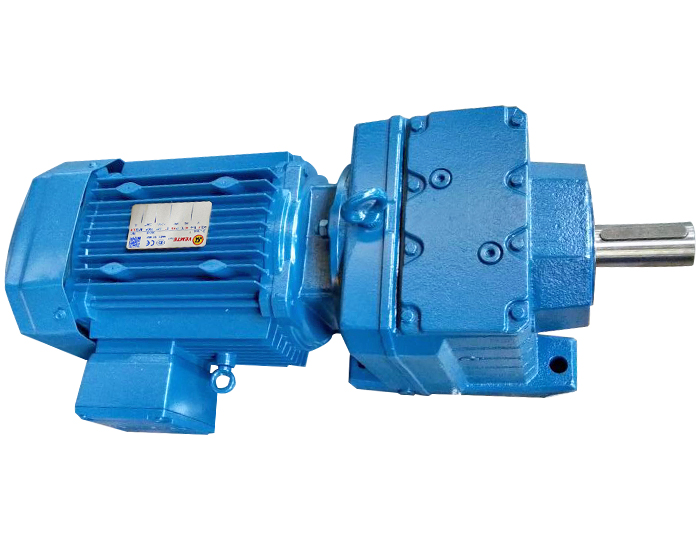

r系列斜齿轮减速器 硬齿轮减速机 同轴减速机

r系列斜齿轮减速器 硬齿轮减速机 同轴减速机 齿轮减速马达 VEMT立式齿轮减速马达

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

高速减速机 VEMT卧式高速齿轮减速电机 R57减速机 R系列斜齿轮减速电机 RX57 RXF57 RF57

R57减速机 R系列斜齿轮减速电机 RX57 RXF57 RF57 R67减速机 同轴减速电机 RX67 RXF67 RF67

R67减速机 同轴减速电机 RX67 RXF67 RF67 R77减速机 斜齿轮减速电机 RX77 RXF77 RF77

R77减速机 斜齿轮减速电机 RX77 RXF77 RF77