齿轮减速机高速轴疲劳断裂。齿轮减速机的高速轴在使用过程中发生早期断裂,现场查看发现,齿轮减速机与电机之间的液力偶合器已经飞出脱落,壳体破碎,与该高速轴装配一起工作的电机转子轴在事故发生后出现弯曲变形。该齿轮减速电机的高速轴是齿轮轴,在断裂后其齿轮部位的齿面完好,没有变形和断齿现象,对比发现,齿轮减速电机在破坏过程中液力耦合器的壳体(铸铁)与该项高速轴断面生产了严重的擦碰挤压,使送检断口被严重擦伤污损破坏,断口的另一端虽然因耦合器外壳轴套的保护而相对完好。

断裂原因分析:经断口图像证实,齿轮减速机高速轴断裂方式是疲劳断裂,而且断口上有多个疲劳裂纹源,同时,对该失效的原材料的性能检测发现其屈服极限较低,对其表面的洛氏硬度及显微硬度的检测、表面的显微组织的检测,均没有发现该失效轴表面经历过有效的表面强化热处理的迹象,也没有达到工艺图纸上注明的硬度要求,致使在该齿轮减速机高速轴的表面、键槽受力一侧的根部产生疲劳裂纹源,从而产生低寿命的低周多源疲劳破坏。

结论:该齿轮减速机高速轴断裂方式为多源疲劳脆性断裂,其主裂纹源萌生于该齿轮减速机高速轴键槽的受力侧。经分析:该齿轮减速电机齿轮轴原材料的成分、夹杂物级别符合相关技术要求;该齿轮轴的力学性能指标中屈服极限指标较低,该轴键槽根部在工作时承受了较大的集中分布的拉应力,对此如果没有强化处理,此处极易萌生疲劳裂纹并引起该齿轮轴的早期失效。http://www.vemte.com/Products/vemtecljsq.html

齿轮减速马达 VEMT立式齿轮减速马达

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

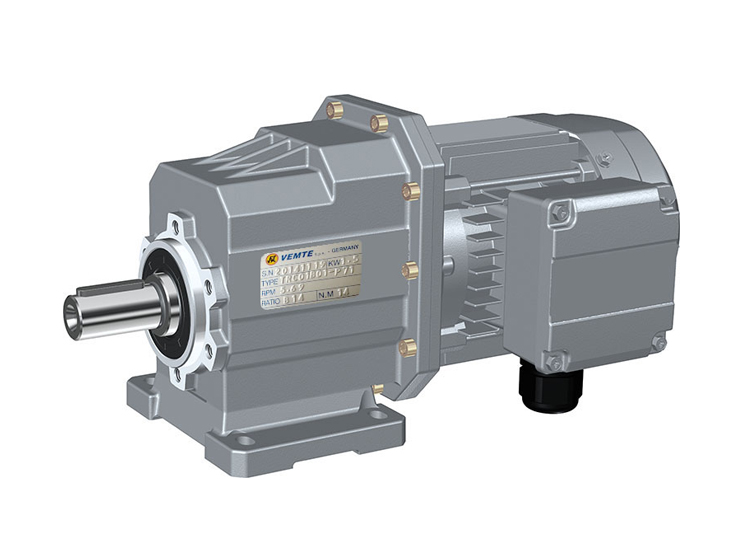

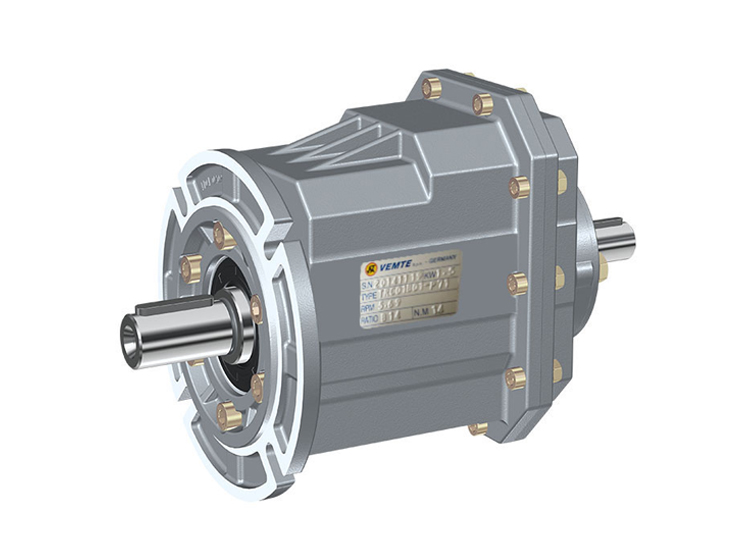

高速减速机 VEMT卧式高速齿轮减速电机 TRC硬齿面斜齿轮减速机

TRC硬齿面斜齿轮减速机 TRC02减速机 VEMT铝壳齿轮减速机

TRC02减速机 VEMT铝壳齿轮减速机 TRC04减速机 VEMTtrc齿轮减速箱

TRC04减速机 VEMTtrc齿轮减速箱 TRC01减速机 VEMT硬齿面齿轮减速器

TRC01减速机 VEMT硬齿面齿轮减速器