齿轮减速机低速轴颈的修复。在本人接触到的齿轮减速机维修案例中,其中有一台齿轮减速电机低速轴表面呈现索形、泪痕状凹坑,深度为0.03-0.05mm.凹坑内表面粗糙、发暗,安装研瓦时,齿轮减速机轴颈表面粘上了钨金粉末,钨金瓦表面被刮伤。因此这一低速齿轮轴已经无法正常安装使用。出现问题主要是在运输和加工过程中对轴颈表面保护不力,被腐蚀性液体侵入齿轮减速电机低速轴,导致出现前面所讲的凹坑。为了跟上生产的进度,就得想办法修复齿轮减速电机轴颈。

齿轮减速马达轴颈研磨的机理和操作工艺:此轴材质是45度锻钢,硬度HB218.制造研磨胎具选用材质HT15-33.硬度HB120-160,研磨胎具与轴颈要有0.15mm间隙,研磨胎具的宽度比轴颈宽度小20-30 mm,使研具在研磨过程中可以轴向窜动,研磨胎具选用120号和240号作为磨料,用10号机油、油酸和刚玉配成混合研磨剂。涂敷研磨法以物理作用为主,兼有化学作用。工作时把研磨剂均匀地涂敷在研具表面上进行研磨。磨粉在研具和轴颈表面间为浮动的“多刃”基体。当研具与齿轮减速电机轴颈作相对运动时,在一定的压力下,对轴颈表面起着滚挤、摩擦和研削的综合作用。同时油酸在轴颈上迅速形成氧化膜,加速研磨效果,经过多次地反复研磨可获得所需要的尺寸和几何精度。研磨除了去掉腐蚀层外,还要保证齿轮减速机轴颈的同轴度和圆柱度,为此在研磨过程中轴颈需经常旋转,使其各部位的研磨量均匀,大直径齿轮轴从来没有研磨过,零件大而重,旋转极不方便,从实践中摸索到,在研磨过程中轴颈按120度转位,分三次研磨轴颈一周,在研磨过程中应经常测量,控制研磨量,使其各部位的研磨量均匀,研磨前仔细测量出齿轮减速机轴颈的原始尺寸,在每段轴颈上各选三个截面,在每个截面上相隔45度测量出四个尺寸,作为研磨时测量依据。

粗研时用120度刚玉80%,油酸15%,10号机油5%调配成研磨剂,均匀地涂敷在清洗干净的研磨胎具表面,放在干净的齿轮减速机轴颈上,两人分别站在轴颈两侧均匀用力上下转动研磨胎具,使胎具沿轴颈圆周方向30度来回运动,并有轴向移动,两端轴颈由两组人同时研磨,在进行中要经常更换研磨剂。并要经常测量,以控制研磨尺寸,使其各部位研磨量均匀,研磨一周后实际测量轴颈尺寸。研磨结果表明,齿轮轴颈可以正常使用。http://www.vemte.com/Products/lishijiansuji.html

齿轮减速马达 VEMT立式齿轮减速马达

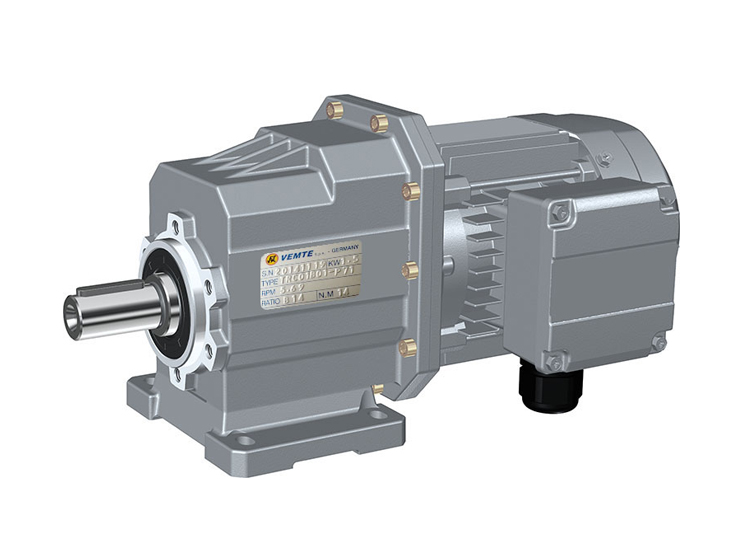

齿轮减速马达 VEMT立式齿轮减速马达 高速减速机 VEMT卧式高速齿轮减速电机

高速减速机 VEMT卧式高速齿轮减速电机 TRC硬齿面斜齿轮减速机

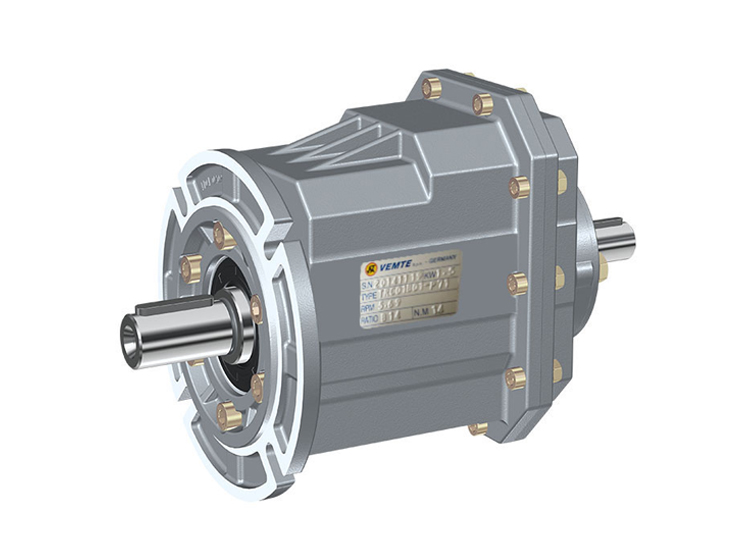

TRC硬齿面斜齿轮减速机 TRC02减速机 VEMT铝壳齿轮减速机

TRC02减速机 VEMT铝壳齿轮减速机 TRC04减速机 VEMTtrc齿轮减速箱

TRC04减速机 VEMTtrc齿轮减速箱 TRC01减速机 VEMT硬齿面齿轮减速器

TRC01减速机 VEMT硬齿面齿轮减速器