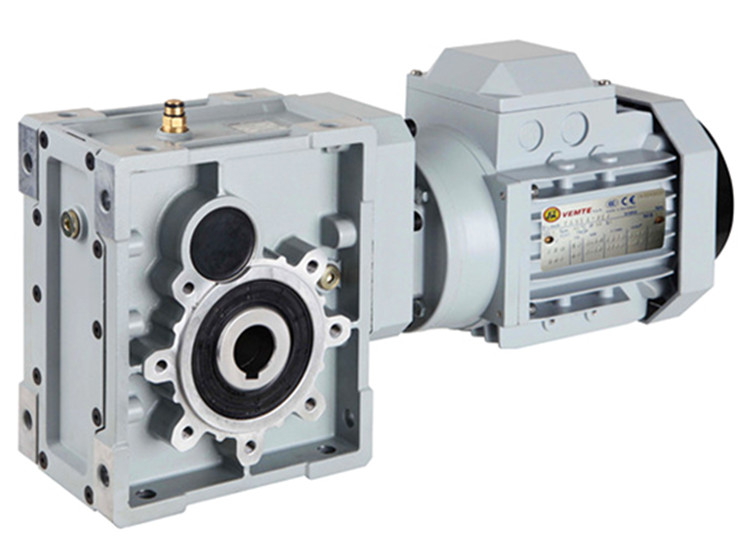

蜗轮蜗杆减速机有效降低故障率的途径。蜗轮蜗杆减速机在使用以前注意以下几点,可以有效地降低故障率。蜗轮蜗杆减速机必须正确安装才能确保设备的正常运转:是要为负载选择合适的RV减速机,理论上,用户所需的大工作扭矩要小于蜗轮蜗杆减速机额定输出扭矩的两倍;二是要选择合适的电动机,电动机的输出扭矩乘以RV减速机的传动比,原则上要小于电动机的额定输出扭矩。这些都是为了避免安装不到位,或者负荷出现故障而停转等情况出现时,保护蜗轮蜗杆减速机的轴承不被扭断。

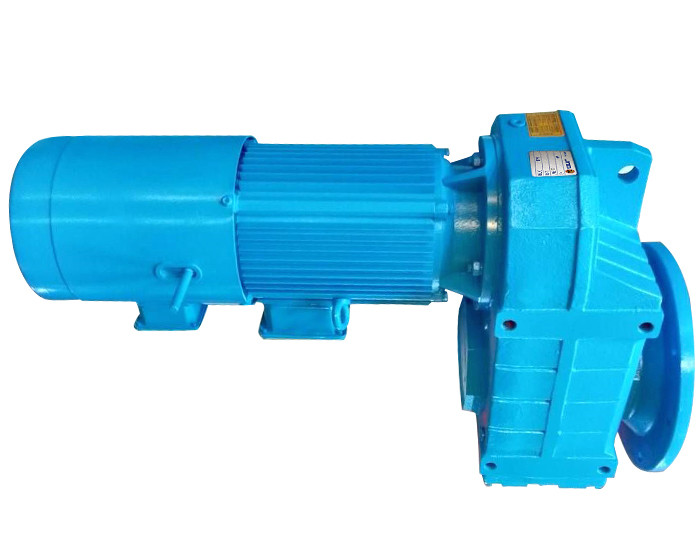

蜗轮蜗杆接触面积是蜗轮蜗杆减速机质量的综合反映。以前装配工靠手盘动减速器的感觉来判定装配是否到位,不能正确判断蜗轮蜗杆的接触面积及位置。可以建立试车台,将装配好的蜗轮蜗杆减速机的蜗杆涂上红丹,在试车台上运转,观察接触斑点位置,根据接触斑点位置来调整蜗轮位置。要求接触斑点位置稍偏于啮出侧,使入口形成油楔。然后进行跑合。

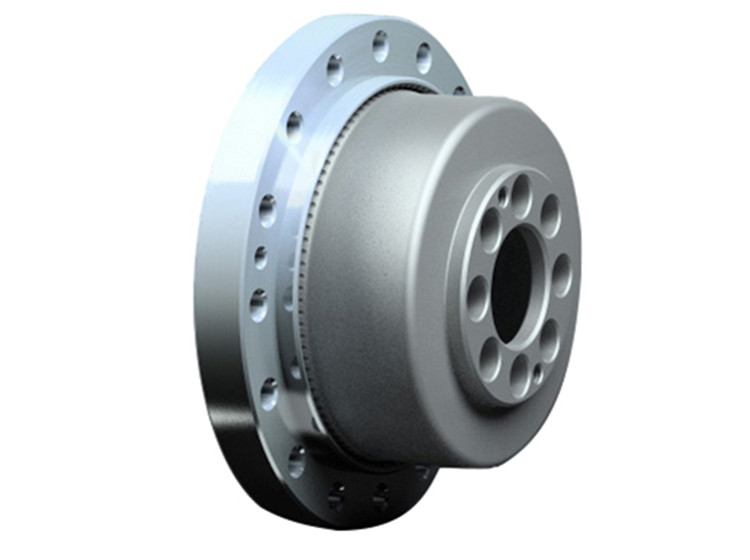

强化加工工艺。蜗轮蜗杆减速机主要存在三种不良接触现象:对角接触;上端或下端接触;面接触好,面接触差。这些现象有加工造成的,也有装配造成的。产生对角接触原因有:装配中心距大于加工中心距;RV减速机蜗杆或滚刀与蜗轮中心线不垂直。可采用测量齿厚方法控制RV减速机蜗轮的加工精度,由于齿厚计算偏小,齿厚偏差按齿轮齿厚偏差选用,偏差值较大,而工人加工时按下偏差控制,从而造成加工中心距小于装配中心距,装配啮合形成对角接触。针对上述情况,除保证各相关件的加工精度外,重点保证减速箱中的蜗轮加工中心距,并由保证加工中心距和测量齿厚来共同控制蜗轮加工精度。

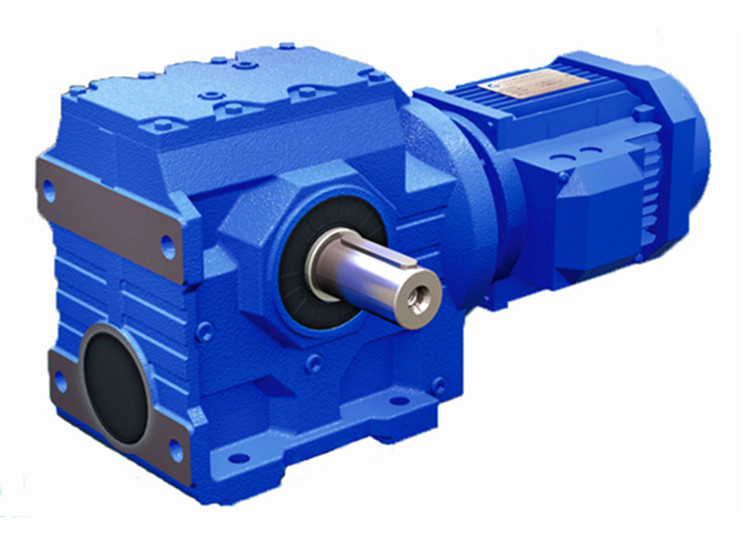

RV减速机的润滑油初始更换时间为400小时左右,以后每4000小时更换次,具体时间视型号而定;根据工作环境和具体型号,定期检查RV减速机润滑油的油温、油量和油质,发现问题立即停机,及时解决。此外,还应该及时清除蜗轮蜗杆减速机箱体外部的灰尘和油污,以利于散热。http://www.vemte.com/nmrvjiansuji.html