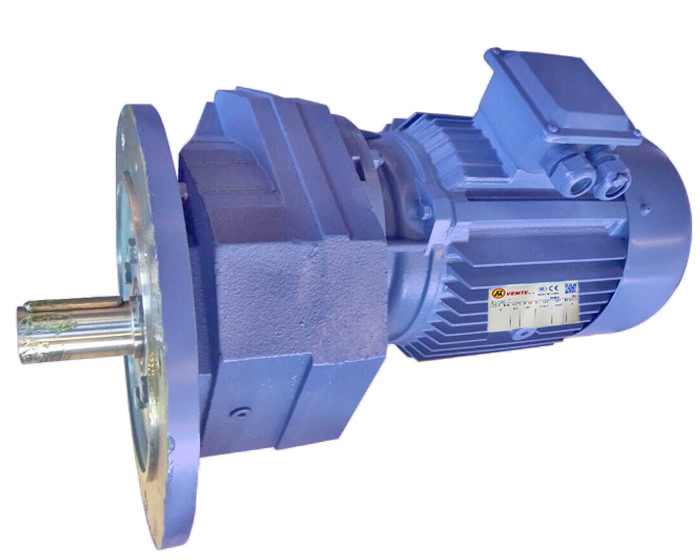

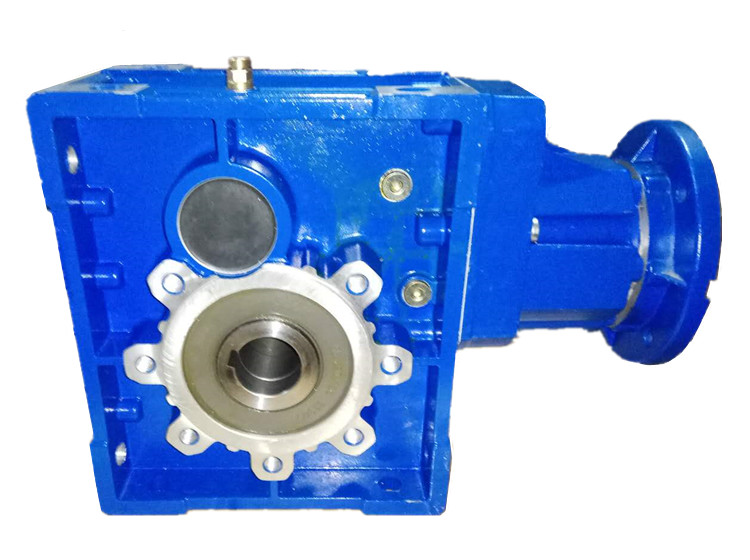

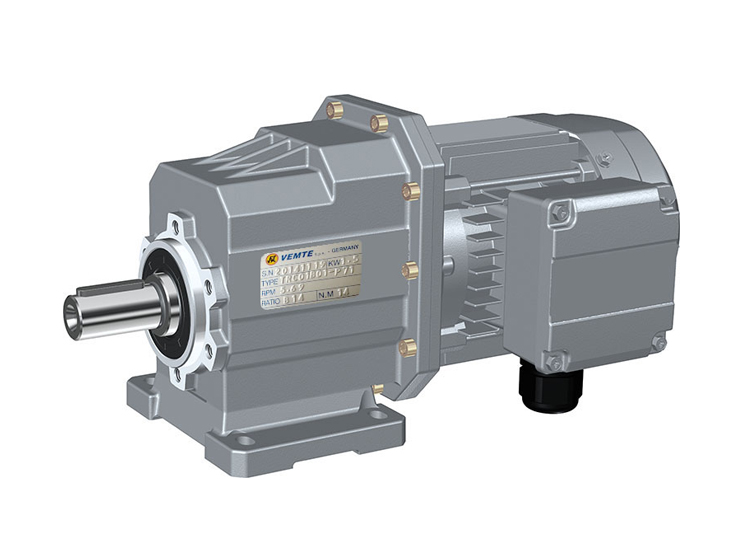

R37齿轮减速机高速轴油封磨损解决方案。在齿轮减速机维护过程中,发现端面密封泄漏主要集中在输入端高速轴,致使高速轴磨损严重,密封唇口材料老化现象严重,不但导致齿轮减速电机内润滑油的泄漏,恶化轴承和齿轮的润滑性能,而且污染环境。在齿轮减速机维修过程中,还发现润滑油内含有大量的粉尘磨粒,粉尘通过失效的油封和磨损了的轴进入齿轮减速电机内部,而这又严重影响了轴承和齿轮的使用寿命。在试用很多厂家的骨架油封失败后,终找到种新型复合油封技术很好的解决了这个问题。

传统骨架油封存在的上述三个问题,是影响齿轮减速机输入端高速轴油封密封效果、使用寿命的重要因素。这需要从两个方面进行升:即材料升和技术长。材料的选择上,需要满足摩擦系数小,耐高温能力强的材质;技术上,满足回复能力强,追随性好的要求。经过反复试验,终决定采用新型复合油封作为解决此问题的终解决方案。新型复合油封的技术特点:指状弹簧结构设计,追随性好,其作用力方向沿齿轮减速电机高速轴的直径方向,和轴的跳动方向致。而不是传统螺旋弹簧沿轴的切线方向。沿轴四周连续均匀分布的指状弹簧在齿轮减速机的轴高速运转的过程中,能够快速提供油封唇口径向的预紧力补偿,提高油封唇口和轴的追随性。它具有低摩擦、长寿命等特点,能够充分满足齿轮减速电机生产连续性、清洁性和连续运转安全性的要求。新型复合油封其摩擦系数为0.11,仅为丁腈橡胶的1/14,为氟橡胶的1/8。耐高温,抗辐射性能好,外圈起静密封作用的O型圈采用氟橡胶材料,高温度可达205摄氏度,起关键密封作用的油封唇口材料采用改性聚四氟乙烯,性能稳定,耐高低温性能优异,能在250摄氏度高温到零下195摄氏度低温范围内长期使用。http://www.vemte.com/ycmjsj.html

下一篇:NMRV030减速机输出端锁紧结构上一篇:矿机用蜗轮蜗杆减速机问题分析